Waterstofscheuren

Voorwarmen om waterstofscheuren te voorkomen.

Voorwarmen om waterstofscheuren te voorkomen.

Scheuren ontstaan door de invloed van waterstof, worden door de laswereld waterstofgeïnitieerde scheuren genoemd. Doordat dit type scheur dikwijls niet spontaan na het lassen ontstaat, wordt dit scheurfenomeen ook wel aangeduid door waterstof geïnitieerde vertraagde scheurvorming. Waterstofscheuren treden op in staalsoorten met een ferritische structuur of een modificatie van deze structuur.

De scheuren in een lasverbinding ontstaan merendeels enige tijd nadat de las is beëindigd. Soms zelfs na één of meerdere dagen.

Omschrijving

Afhankelijk van de omstandigheden te weten: het waterstofaanbod; de staalsoort en de hoogte van de spanning zal de waterstofscheur een bepaalde verschijningsvorm tonen.

- In een koolstof-mangaanstaal (C-Mn) zal de scheur normaliter ontstaan in de W.B.Z., maar kan zich uitbreiden tot in het lasmetaal.

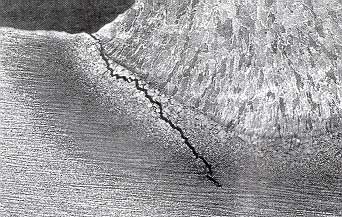

- De scheuren kunnen echter ook ontstaan in het lasmetaal zelf. Is dit het geval dan ontstaan de scheuren in een groot deel van de gevallen dwars op de lasrichting onder een hoek van 45 graden met de lasrichting. De scheur volgt een recht spoor, enigzins terrasgewijs maar is niet vertakt. (Zie figuur 1). In de praktijk treedt deze scheur op als de rekgrensverhouding (R0,2/ Rm = 0,9).

- De scheurvorming in laaggelegeerde staalsoorten kan ook ook dwars verlopen op de lasrichting en loodrecht op het lasoppervlak. Ook deze scheuren vertakken zich niet en komen voornamelijk voor aan het oppervlak. Bij het openbreken van deze scheuren vertonen de breukvlakken geen geoxideerd uiterlijk. Dit duidt op het feit dat de scheuren zijn ontstaan op een relatief lage temperatuur. Het scheuroppervlak is in sommige gevallen enigszins blauw van kleur. Dit is toe te schrijven aan de voorwarm- c.q. interpasstemperatuur.

Waterstofscheuren ontstaan in de warmte beinvloede zone.

Waterstofscheuren ontstaan in de warmte beinvloede zone.

Metaalkundige achtergronden

Waterstofscheuren die optreden in de W.B.Z. verlopen meestal in de grove overgangszone (zie figuur 2) De scheuren lopen zowel langs de korrelgrenzen als door de korrels. In bepaalde gevallen combineren ze zelfs dit scheurpatroon. In hardbaar staal (staal met een hoog koolstofgehalte) of een laaggelegeerd staal verloopt de waterstofscheur merendeels transkristallijn. (door de kristallen). Waterstofscheuren in hoeklassen vinden dikwijls hun oorsprong in de grondlaag en verlopen evenwijdig aan de las. Bij stompe naden verloopt de scheur parallel aan de lasnaad.

Oorzaken

Drie factoren moeten worden genoemd als oorzaken van de waterstofscheuren in de lasverbinding.

- Waterstof dat ontwikkeld wordt door het lasproces.

- Een voor waterstofverbrossing gevoelige structuur (meestal een harde, brosse structuur).

- De aanwezigheid van een hoge residuele spanning.

Zijn deze factoren aanwezig, zal het waterstof diffunderen naar die delen welke onder een hoge spanning staan en die door harding bros van karakter zijn. Bij het lassen van conventionele C-Mn staalsoorten zal de waterstofscheur meestal optreden in het basismateriaal, immers het koolstofgehalte van het lastoevoegmateriaal is bijna altijd lager en het lasmetaal zachter dan de overgang.

De waterstofdiffusie vindt dus plaats richting overgangszone.

Bijzondere aandacht verdienen de moderne laagkoolstofhoudende fijnkorrelstaalsoorten, zoals bijvoorbeeld de thermo-mechanisch gewalste varianten. Bij deze staalsoorten is het niet altijd normaal dat het koolstofgehalte van het lastoevoegmateriaal lager is dan die van het te lassen staal. De waterstofdiffusie behoeft in deze gevallen niet plaats te vinden na de overgangszone doch de waterstof kan worden gevangen in het lasmetaal zelf.

Het lassen van deze staalsoorten met laag waterstofhoudende lastoevoegmaterialen lijkt dus raadzaam. Opgemerkt dient te worden dat de koolstofequivalenten van deze staalsoorten in nagenoeg alle gevallen onder de 0,4 liggen. Waardoor de toename van de hardheid te verwaarlozen valt.

Wordt er echter gelast in een relatief dik materiaal met lastoevoegmaterialen welke een door waterstofverbrossing gevoelige structuur veroorzaken (bijv. door toevoeging van extra Mn en Mo) dan kunnen de scheuren optreden in het lasmetaal dwars op de las. (zgn. "Chevron-cracks")

In laaggelegeerde staalsoorten ontstaan de scheuren meestal in het lasmetaal. Naast de reeds genoemde factoren, te weten:

- waterstof in lasmetaal;

- chemische samenstelling plaatmateriaal;

- residuele spanning;

spelen nog enkele factoren een rol zoals materiaaldikte en warmte-inbreng.

Deze 5 factoren zullen elk afzonderlijk worden besproken.

Waterstofgehalte in lasmetaal

De voornaamste leverancier van waterstof is de bekleding van de elektrode, de vulling van een gevulde draad en het laspoeder bij het onderpoederdek lassen. Een goede basische elektrode kan reeds geleverd worden met een diffundeerbare hoeveelheid waterstof van =3 ml/100 gr neergesmolten lasmetaal. Een rutiel elektrode heeft daarentegen zo'n 15 tot 30 ml per 100 gr lasmetaal.

Cellulose elektroden kunnen zelfs nog hogere gehalten genereren. De gevulde draden en de laspoeders aangeboden op de lasmarkt kunnen onderling sterk van elkaar verschillen in hoeveelheden diffundeerbare waterstof. Het is zaak bij kritische toepassingen uit te gaan van producten die een waterstofgehalte bezitten dat lager is dan 5 ml/H2/100gr lasmetaal of zelfs bij zeer kritische toepassingen kleiner dan 3 ml. /100 gr lasmetaal.

Het is belangrijk te weten, dat niet alleen lasmetaal de gewraakte hoeveelheden waterstof genereert, doch dat ook de relatieve vochtigheid van de atmosfeer een mogelijke bijdrage levert evenals een aantal andere factoren zoals:

- de aanwezigheid op het te lassen staal van olie, vet of vuil;

- roest

- verf of coating;

- vloeistof gebruikt voor het schoonmaken van de lasflanken.

De lasverbinding ondervindt natuurlijk bij het lassen altijd de som van het aangeboden waterstofgehalte van alle genoemde potentiële leveranciers.

De chemische samenstelling van het moedermateriaal

Het moedermateriaal speelt een grote rol bij het gehele scheurfenomeen. De chemische samenstelling is hierbij van groot belang. Het voornaamste element hierbij is het koolstofgehalte en die elementen die equivalent zijn aan koolstof. Het is te doen gebruikelijk deze elementen in een formule te vervatten te weten de internationaal geaccepteerde IIW-formule:

Naarmate de uitkomst van deze formule hoger is, is het moedermateriaal gevoeliger voor het optreden van scheuren.

Generaliserend mag men stellen dat een C-equivalent van < 0,4 geen waterstofscheuren doet ontstaan bij toepassingen van laagwaterstofhoudende lastoevoegmaterialen. Het koolstofgehalte mag in deze formule dan niet hoog zijn, want koolstof bepaalt vooral de piekhardheid. De rest van de elementen vooral de doorharding.

Materiaaldikte

De dikte van het te lassen staal bepaalt mede de afkoelsnelheid. Deze afkoelsnelheid is verder afhankelijk van de naadgeometerie en de warmte-inbreng. Bij een relatief snelle afkoeling zal afhankelijk van het C-equivalent harding kunnen optreden en wordt een voor waterstofverbrossing gevoelige structuur gevormd. Een stompe las in dezelfde dikte zal minder snel afkoelen dan een hoeklas. (Zie figuur).

Spanning in de las

Ten gevolge van krimp zal de lasverbinding altijd willen vervormen. Wordt deze vervorming belemmerd dan lopen de spanningen op tot minimaal de rekgrens van het betreffende staal. Plaatsen in een constructie die onder hoge spanningen staan zijn gevoeliger voor waterstofgeïnitieerde scheurvorming. Meestal is dit het geval op die plaatsen waarbij onvoldoende is doorgelast en bij niet ideaal uitgevoerde hoeklassen.

Warmte-inbreng

Elk lasproces brengt, afhankelijk van de lasparameters, een bepaalde warmte in het te lassen materiaal. Deze warmte wordt meer of minder snel afgevoerd. De snelheid van het afvloeien van de ingebrachte warmte is afhankelijk van:

- de totale hoeveelheid ingebrachte warmte bij het lassen;

- de materiaaldikte;

- de naadgeometrie;

- de voorwarm- c.q. interpasstemperatuur.

Bij een snelle afvoer van de warmte zal bij een hardbaar staal in de overgang een hardingsstructuur ontstaan waardoor de hardheid aanzienlijk kan toenemen. Een hoge wamte-inbreng zal dus de hardheid doen afnemen doch daarentegen de korrel in de overgang doen groeien. Ook dit is een negatief effect. Bij een bepaalde staalsoort is het juist om uit te gaan van een bij het staal behorende en voor het doel geëigende warmte-inbreng.

In de praktijk varieert deze tussen de 1,5 en de 2,5 kJ/mm. Let wel: van deze richtwaarden wordt in de praktijk dikwijls afgeweken. Voor bepaalde toepassingen is dit ook correct en soms zelfs noodzakelijk.

De genoemde warmte-inbreng (WI) is uit te rekenen met de volgende formule:

![]()

Hierbij is:

- V de boogspanning in Volts

- A de lasstroom in Ampères

- s de lassnelheid in mm/minuut

- k de efficiencyfactor

Deze k kan variëren en is afhankelijk van het lasproces. Enkele voorbeelden:

- onder poeder lassen (eendraadslassen): 1,0 ;

- beklede elektroden: 0,8;

- MIG/MAG (massieve en gevulde draad): 0,8;

- TIG- en plasmalassen: 0,6.

De warmte-inbreng wordt in de praktijk het meest gestuurd door de voortloopsnelheid. Deze staat in de noemer van de breuk. Het variëren door middel van aanpassingen in de boogspanning en de lasstroom is veel gevaarlijker. Gemakkelijk worden andere fouten geïntroduceerd.

Resumé

Resumerend mag met het volgende stellen; Het gevaar voor het optreden van waterstofgeinitieerde scheurvorming kan ontstaan bij:

- de aanwezigheid van voldoende waterstof;

- een voor waterstof gevoelige microstructuur;

- de aanwezigheid van spanningen.

De eenvoudigste methode om deze scheurvorming tegen te gaan is het waterstofaanbod te vermijden of tot een minimum te beperken.

Dus gebruik waterstofarme lasprocessen zoals TIG (GTAW) en MIG/MAG (GMAW). Bij toepassing van de processen MAG met gevulde draad (FCAW), onder poeder lassen (SAW) en lassen met beklede elektroden (SMAW) moet het waterstofgehalte bij kritische toepassingen door de leveranciers van de lastoevoegmaterialen worden gegarandeerd tot een maximum van 5, resp. 3 ml/100gr neergesmolten lasmetaal.