Plasma lassen

Het plasmalassen vertoont om een aantal redenen veel overeenkomsten met het TIG lassen. Op deze paginaleest u niet alleen meer over de overeenkomsten en de verschillen maar ook over de toepassingen ervan.

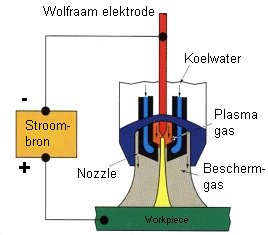

Een overeenkomst met het TIG-lassen is onder andere een boog die brandt tussen een aangepunte wolfraam elektrode en het werkstuk. Een essentieel verschil is echter dat de elektrode niet vrij toegankelijk is maar in de lastoorts ingebouwd en dat de boog via een kleine boring in de anode (plasmatip) ingesnoerd naar buiten treedt. Aan deze insnoering ontleent de plasmaboog een aantal karakteristieke eigenschappen. Daarnaast is er bij het plasmalassen sprake van twee gasstromen, namelijk het plasmagas en het beschermgas (zie schema).

Door het wijzigen van de lasstroom, de boring in de anode en de hoeveelheid plasmagas worden drie werkgebieden onderscheiden:

- Microplasmalassen: 0,1 tot 15 A

Bij het microplasmalassen kan, zonder dat de boog instabiel wordt met zeer lage stroomsterktes gewerkt worden. Ook bij het vergroten van de booglengte, tot wel 20 mm, blijft de boog stabiel. Deze methode is bij uitstek geschikt voor het lassen van zeer dun materiaal.

- 'Melt-in' plasmalassen: 15 tot 200 A

In het hier genoemde stroomgebied vertoont het plasmalassen veel overeenkomst met het TIG-lassen. Door de insnoering van de boog, is de boog echter wel veel stijver, stabieler dan de TIG-boog. Alhoewel het plasmagas debiet verhoogd kan worden voor een verbeterde inbranding, houdt dit wel het risico in van een verontreiniging van het beschermgas doordat de turbulente gasstroom de omgevingslucht aanzuigt. Dit zal ongetwijfeld een negatieve invloed op de uiteindelijke kwaliteit van de las hebben.

- Keyhole plasmalassen: boven de 100 A

Door zowel de lasstroom als de hoeveelheid plasmagas te verhogen ontstaat er een zeer krachtige, stijve plasmaboog die een volledige doorlassing veroorzaakt, zoals onder andere ook bij het elektronenbundel- en laserlassen. Tijdens het lassen creëert de boog in het te lassen materiaal een klein gaatje (keyhole). Door de relatieve beweging van de boog ten opzichte van het werkstuk zal het gesmolten materiaal naar de achterzijde van de boring stromen en daar een las vormen. Op deze wijze is het mogelijk roestvast staal tot een dikte van 10 mm in één keer te lassen.

Stroombron

Voor het plasmalassen wordt in de regel een lasgelijkrichter met een dalende of vallende karakteristiek gebruikt. Door het unieke karakter van het proces, een ingebouwde wolfraamelektrode, bijzondere wijze van het starten van de boog (zie hieronder) en het gebruik van twee gasstromen is bij het gebruik van een conventionele TIG-stroombron een speciale plasmaregelkast noodzakelijk. Speciale voor het plasmalassen ontwikkelde installaties bestaan ook, waarbij alle besturingselementen reeds in de stroombron ingebouwd zijn.

Plasma wisselstroom lassen (AC) is met de gebruikelijke sinusvormige wisselstroom niet mogelijk. Het herstarten van de boog na het passeren van het nulpunt levert hier problemen op. Speciale voor het plasma AC lassen ontwikkelde stroombronnen met een blokvormig verlopende wisselstroom maken dit wel mogelijk. Door een andere thermische belasting van de toorts - tijdens de plusfase van de wolfraam elektrode wordt deze aanzienlijk heter dan tijdens de minfase - zal met een lagere belastbaarheid van de toorts rekening gehouden moeten worden.

Starten van de boog

Bij het plasmalassen wordt voor het starten van de lasboog gebruik gemaakt van een zogenaamde hulpboog. Deze wordt door middel van een hoogfrequent wisselspanning tussen de wolfraamelektrode en de plasmatip gestart. Zo gauw de hulpboog voldoende dicht bij het werkstuk gebracht wordt zal de hoofd- of lasboog gestart worden. Dit systeem zorgt voor een betrouwbare startmethode, ook tussen twee lassen in, omdat gedurende deze tijd de hulpboog weer aanwezig is. 2 Lastechniek april 2003

Elektrode

Voor het plasmalassen wordt een met 2% thoriumoxide gelegeerde wolfraamelektrode gebruikt en een anode (plasmatip) van koper. De vorm van de elektrodepunt is niet zo kritisch als bij het TIG-lassen en heeft doorgaans een tophoek van 30 tot 60 graden. Vaak leveren toortsleveranciers voor het slijpen van de juiste elektrodehoek een mal mee. De boring in de anode is wel kritisch en moet overeenstemmen met de gebruikte lasstroom. Een te kleine boring bij een te hoge stroom zal zeker leiden tot een hoge slijtage (erosie) of zelfs tot het wegsmelten van de plasmatip. Een te grote boring zal leiden tot een instabiele plasmaboog. De gebruikelijke gassen bij het plasmalassen zijn argon voor het plasmagas en argon of een mengsel bestaande uit argon met 2 tot 5% waterstof voor het beschermgas. Helium wordt wel gebruikt als beschermgas bij het lassen van aluminium met gelijkstroom en positieve elektrode. Dit is alleen mogelijk met speciaal hiervoor ontwikkelde toortsen. Door de pluspoling van de elektrode zal de belastbaarheid van de toorts aanzienlijk minder zijn.

Toepassingen

Microplasma lassen

Microplasma wordt gebruikt voor het lassen van zeer dunne plaat en dunne draden met een dikte vanaf 0,1 mm. De zeer smalle stabiele boog voorkomt het 'zoeken' van de boog op het te lassen werkstuk waardoor ook onnodige vervorming van het werkstuk wordt vermeden. Hoewel de TIG-boog veel diffuser is, leveren de moderne elektronisch gestuurde TIG-stroombronnen tegenwoordig ook bij een lage stroomsterkte een stabiele boog.

'Melt-in' plasmalassen

Deze methode is een alternatief voor het conventionele TIG-lassen. Voordelen t.o.v. het TIG-lassen zijn een veel diepere inbranding (bij een grotere hoeveelheid plasmagas) en veel minder last van elektrodebeschadiging door het lassen op vervuilde oppervlakken, de elektrode ligt immers in de toorts terug getrokken. Een nadeel van deze methode zijn de afmetingen van de plasmatoorts die het handmatig lassen moeilijker maken. Bij gemechaniseerd lassen moet er, voor het verkrijgen van een constante kwaliteit veel aandacht besteed worden aan het onderhoud van de toorts.

Keyhole plasmalassen

De meest in het oog springende voordelen zijn de grote inbranding en de hoge lassnelheden. Inbrandingsdiepten tot 10 mm zijn haalbaar, hoewel bij het doorlassen in één laag er doorgaans de voorkeur aan gegeven wordt dit te beperken tot maximaal 6 mm. De standaard methode is dan, het keyhole lassen te combineren met toevoegmateriaal voor een beter lasuiterlijk (geen randinkarteling). Voor diktes tot 15 mm wordt een V-naad met een staande kant van 6 mm gebruikt. De eerste laag wordt bij het keyhole lassen zonder toevoegmateriaal gelast en de tweede volgens de 'melt-in' methode met toevoegmateriaal.

Daar er een nauwkeurige afstemming vereist is tussen de lasparameters, de hoeveelheid plasmagas en toevoegmateriaal, leent het keyhole lassen zich alleen voor gemechaniseerde toepassingen. Hoewel het proces met gebruikmaking van een gepulseerde stroom ook bij het lassen in positie toegepast kan worden, zal het in de praktijk toch meestal gebruikt worden voor het lassen met hoge snelheid in de onder de hand positie. Bij het pijplassen zal voor het sluiten van het gaatje aan het einde van de las het stroomverloop (down-slope) en de terugname van de hoeveelheid plasmagas nauwkeurig geprogrammeerd moeten worden.