Machines voor plasma lassen

Het plasmalassen dankt zijn unieke kenmerken aan de constructie van de toorts. Evenals bij het TIG - lassen wordt de lasboog getrokken tussen de punt van een dunne wolfraamelektrode en het werkstuk. Alleen is de elektrode bij het plasmalassen achter een koperen mondstuk met een kleine opening geplaatst. Doordat de boog gedwongen is het mondstuk te passeren, wordt de voor het plasma proces zo kenmerkende geconcentreerde zuilvormige boog gevormd.

Er bestaan drie procesvarianten, die afhankelijk zijn van de keuze van de diameter van het mondstuk, het stroomsterkteniveau en de hoeveelheid plasmagas.

Micro-plasmalassen (0,1 tot 15 A) is vergelijkbaar met micro -TIG, maar de zuilvormige boog maakt het voor de lasser mogelijk met een veel langere booglengte te werken. De boog is ook nog stabiel bij lage lasstroomsterktes, terwijl een naaldvormige boog wordt verkregen die geschikt is voor het lassen van zeer dun materiaal. 'Melt-in'- plasmalassen (15 tot 100 A) is vergelijkbaar met conventioneel TIG lassen en wordt ook toegepast voor precisie laswerk en daar waar hoge kwaliteitseisen gesteld worden.

'Keyhole'-plasmalassen (boven 100 A) wordt verkregen door de stroomsterkte en de plasmagasstroom te verhogen. Bij deze variant wordt een zeer krachtig boogplasma verkregen, vergelijkbaar met een laserstraal. Tijdens de het lassen snijdt de plasmaboog zich door het metaal heen in de vorm van een sleutelgat, waarbij het lasbad zich rond het sleutelvormige gat vormt en aldus de verbinding tot stand komt. Bij deze variant wordt een diepe inbranding verkregen bij hoge lassnelheden.

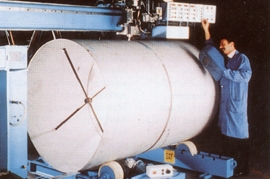

figuur 1. Plasmalasinstallatie

Vanwege het feit dat de plasmaboog ontstaat door de speciale constructie van de toorts en de regeling voor het systeem kan de installatie worden opgebouwd met extra toebehoren op conventionele TIG-apparatuur voor het verkrijgen van de hulpboog en de afzonderlijke plasma en beschermgassen. Daarnaast is er specifieke voor het plasmalassen ontwikkelde apparatuur verkrijgbaar.

Ondanks de overeenkomsten in plasma en TIG-apparatuur zijn er diverse belangrijke verschillen in de volgende onderdelen:

- Stroombron

- Toorts

- Backing systeem

- Beschermende middelen

De stroombron

De stroombron voor het plasmalassen is praktisch uitsluitend een gelijkstroombron en heeft - net als bij TIG - een dalende (CC) karakteristiek, deze levert nagenoeg een constante stroom bij een bepaalde instelling. De stroombron is ideaal voor gemechaniseerd lassen, daar een eenmaal ingestelde stroomsterkte gehandhaafd blijft, ook bij variaties in de booglengte bij het handmatig lassen als gevolg van niet te voorkomen afwijkingen.

Bij het plasmalasproces wordt normaal gewerkt met de elektrode aan de negatieve polariteit om de warmte, die aan de elektrode vrijkomt, te beperken. Ongeveer een derde van de boogwarmte wordt aan de kathode ontwikkeld en tweederde aan de anode. Er zijn echter speciale toortsen verkrijgbaar voor elektrode aan de positieve pool, die dat kunnen dankzij intensieve koeling om het smelten van de elektrode te voorkomen. De toorts met elektrode positief wordt toegepast voor het lassen van aluminium waarbij de kathode op het werkstuk nodig is voor het verwijderen van de oxidehuid.

Wisselstroom wordt normaliter niet voor het plasmaproces toegepast omdat het hiermee lastig is een stabiele boog te verkrijgen. Problemen met het herontsteken van de boog hangen samen met de vernauwing door het mondstuk, de grote afstand van de elektrode tot het werkstuk en de vorming van een bolvormig einde van de elektrode bij wisselstroom tijdens de positieve periode. De 'square wave' (blokvormige) wisselstroom van een inverterstroombron met een goedgekoelde toorts, maken de toepassing van het plasmalassen met wisselstroom gemakkelijker. Het snelle omschakelen van polariteit bevordert het herontsteken van de boog. Door te werken met korte perioden waarin de elektrode positief is geschakeld, wordt de elektrode minder warm zodat de punt aan de elektrode gehandhaafd blijft.

De plasma- installatie kent een uniek systeem voor het starten van de boog, waarbij de hoogfrequent (HF) instelling alleen maar wordt gebruikt om een hulpboog te ontsteken binnen in de toorts. De hulpboog tussen de elektrode en het koperen mondstuk gaat automatisch over naar het werkstuk als die voor het lassen nodig is. Dit systeem voor het starten van de boog is erg betrouwbaar en voorkomt het risico van elektrische interferentie door de HF.

Toorts

De toorts voor het plasmaproces is aanzienlijk complexer dan de TIG toorts en er moet dan ook niet alleen aandacht worden geschonken aan de set-up bij ingebruikname, maar ook bij controle en onderhoud tijdens de productie.

Mondstuk

Bij de constructie van conventionele toortsen is de elektrode geplaatst achter het watergekoeld koperen mondstuk. Aangezien de kracht van plasmaboog bepaald wordt door de mate waarin de boog in het mondstuk wordt samengeknepen, moet aandacht worden geschonken aan de keuze van de diameter van de boring in relatie tot de stroomsterkte en de stroomsnelheid van het plasmagas. Voor een 'zacht' plasma zoals normaal wordt toegepast bij microplasma en 'melt in'-lassen (medium) wordt een relatief grote boring aanbevolen om de slijtage van het mondstuk te beperken.

Bij het keyhole-lassen met hoge stroom worden de boring van het mondstuk, de plasmagasstroom en lasstroom zo gekozen dat een sterk samengetrokken boog ontstaat met voldoende vermogen om door het materiaal te snijden. De hoeveelheid plasmagas is bepalend voor het verkrijgen voor de diep penetrerende plasmaboog en om slijtage van het mondstuk te voorkomen; een te lage gasstroom ten opzichte van de boring en de stroomsterkte zal overslag van de boog in de toorts en smelten van het mondstuk ten gevolge hebben.

In figuur 3 worden aanbevolen instelwaarden gegeven voor de hoeveelheid plasmagas en de stroomsterkte bij mondstukdiameters bij de drie procesvarianten.

figuur 3. Hoeveelheid plasmagas

Elektrode

De elektrode is vervaardigd uit wolfraam waaraan tussen 2 en 5 % thoriumoxide is toegevoegd ter verbetering van de ontsteekeigenschappen. Normaliter wordt de punt van de elektrode geslepen onder hoek van 15 graden voor microplasma lassen. De tophoek neemt toe met de stroomsterkte en voor hoge stroomsterktes, zoals bij keyhole, wordt een hoek van 60 tot 90 graden aanbevolen. Voor hoge stroomsterktes wordt de punt ook vlakgeslepen tot ongeveer 1 mm diameter. De punt is bij handmatig lassen over het algemeen niet zo kritisch. Echter, bij gemechaniseerde toepassingen zijn de conditie van elektrodepunt en het mondstuk bepalend voor de vorm van de lasboog en het profiel van de inbranding van het lasbad, dus moet wel in het bijzonder aandacht worden geschonken aan het slijpen van de punt. Het is ook noodzakelijk om regelmatig de conditie van de punt en het mondstuk te controleren en, voor te lassen onderdelen waar zeer hoge eisen aan worden gesteld, wordt aanbevolen de conditie van de toorts tussen het lassen door te controleren.

Positie van de elektrode

Om constante lasresultaten te kunnen garanderen is het handhaven van een gelijkblijvende positie van de elektrode achter het mondstuk van belang; de richtlijnen hiervoor en speciaal instelgereedschap worden door de leverancier van de toorts meegeleverd. Het maximale stroombereik van elk mondstuk is bepaald door de grootste afstand van de elektrode en de maximale plasmagas doorstroom. Minder plasmagas kan worden ingesteld om de boog zachter te maken bij het maximale stroombereik van het mondstuk mits de afstand van de elektrode tot het mondstuk ook verminderd wordt.

Plasma en beschermgassen

De gebruikelijke gascombinatie is argon als plasmagas en argon met 2 tot 8% H2 als beschermgas. Ongeacht het te lassen materiaal is met argon als plasmagas de slijtage van zowel de elektrode als het mondstuk het geringst. Argon - H2-gasmengsels als beschermgas bieden een licht reducerende atmosfeer en schonere lassen. Helium geeft een hetere boog, maar als plasmagas verkleint het de stroomoverdracht capaciteit van het mondstuk en bemoeilijkt het de vorming van een keyhole. Helium - argon mengsels, zoals 75% helium - 25% argon, worden toegepast als beschermgas voor materialen als koper.

De plasmagasinstelling luistert nauw omdat de gasstroom de inbranding van het smeltbad beïnvloedt, maar de hoeveelheid beschermgas is niet zo kritisch.

Backing systeem

De gebruikelijke onderlegstrips voor het beschermgas bij het TIG-lassen kunnen ook voor micro en melt-in technieken worden toegepast. Bij het keyhole lassen moet een backing strip met een groef worden gebruikt, met of zonder gasbescherming of algehele bescherming van de onderkant van de naad, daarbij moet de groef diep genoeg zijn om geen verstoring van de boog te veroorzaken; als het uittredende plasma de onderlegstrip raakt zal instabiliteit van de boog het smeltbad verstoren met porositeit als gevolg.

Beschermende middelen

De beschermende middelen voor het plasma lassen zijn als beschreven voor het TIG-lassen elders op deze site. Voor bescherming tegen schadelijk licht van de boog moeten de filternummers worden gebruikt als bij TIG met dezelfde stroomsterktes.

Deze glaasjes zijn wat donkerder dan die welke worden toegepast bij het handlassen met beklede elektroden met hetzelfde stroomsterkteniveau. De aanbevolen filternummers voor het plasma lassen worden in de volgende tabel aangegeven.

Tabel 1 aanbevolen filternummers.

Filternummer |

Lasstroom (A) |

|

|

Microplasma |

Plasma |

5 |

0,5 - 1 |

|

6 |

1 - 2,5 |

|

7 |

2,5 - 5 |

|

8 |

5 - 10 |

|

9 |

10 - 15 |

|

10 |

15 - 30 |

|

11 |

30 - 60 |

lager dan 150 |

12 |

60 - 125 |

150 - 250 |

13 |

125 - 225 |

boven 250 |

14 |

225 - 450 |

|