Lasproeven (1)

Mechanische beproevingen worden uitgevoerd om gegevens te verkrijgen. Deze informatie kan worden gebruikt voor het berekenen van een constructie of voor het kwalificeren van een lasprocedure of lasvaardigheid. Het belangrijkste doel is echter dat waarden worden verkregen voor het ontwerp. Het is uiteraard van belang dat een constructie minimaal de belastingen die kunnen optreden, moet kunnen weerstaan zonder dat deze bezwijkt.

Onvoldoende beheersing van de mechanische eigenschappen door de fabrikant, verkeerd uitgevoerde lasmethoden of onvoldoende vaardigheden hebben een negatieve invloed op het veilige gebruik van een product. Een voorbeeld van deze dubbele taak die de mechanische beproeving speelt, is de trekproef die kan dienen om de rekgrens van een staalsoort te bepalen. Zo kan er een berekening worden gemaakt bij het ontwerp en kan er worden verzekerd dat het staal voldoet aan de sterkte-eisen die zijn vastgelegd in de materiaalspecificaties.

Onvoldoende beheersing van de mechanische eigenschappen door de fabrikant, verkeerd uitgevoerde lasmethoden of onvoldoende vaardigheden hebben een negatieve invloed op het veilige gebruik van een product. Een voorbeeld van deze dubbele taak die de mechanische beproeving speelt, is de trekproef die kan dienen om de rekgrens van een staalsoort te bepalen. Zo kan er een berekening worden gemaakt bij het ontwerp en kan er worden verzekerd dat het staal voldoet aan de sterkte-eisen die zijn vastgelegd in de materiaalspecificaties.

Mechanische beproevingen kunnen worden verdeeld in twee categorieën: kwantitatieve en kwalitatieve beproevingen. Bij een kwantitatieve proef kunnen de verkregen waarden worden gebruikt voor het ontwerpen. Bij een kwalitatieve beproeving kunnen de verkregen waarden dienen om te vergelijken, zoals bij hardheidsmetingen of Charpy-V en ook bij buigproeven die kunnen dienen als een 'go/no go' proef. De waarden van de mechanische eigenschappen worden verkregen uit een betrekkelijk klein aantal standaard proeven en deze zullen we in een tweetal artikelen behandelen. Hierin komen ter sprake de trekproef en de taaiheidproeven, de beproevingen die worden gebruikt voor het keuren van lasprocedures en lassers en ook beproevingen voor het bepalen van eigenschappen in de gebruiksfase van een constructie.

Trekproef

De trekproef wordt toegepast voor het verkrijgen van gegevens voor gebruik in berekeningen bij het ontwerp of om aan te kunnen tonen dat het materiaal aan de vereiste specificaties voldoet. Daarom kan de trekproef dienen als een kwantitatieve of een kwalitatieve proef.

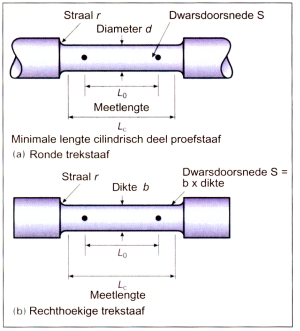

De proef wordt uitgevoerd door de beide uiteinden van een speciaal daartoe geprepareerd proefstuk van voorgeschreven vorm en afmetingen in te spannen in een trekbank en daarna te beproeven met een langzaam toenemende, gelijkmatige in lengterichting aangrijpende kracht tot het proefstuk bezwijkt. De wijze van beproeving en de proefstukken zijn gestandaardiseerd om de resultaten te kunnen reproduceren en om de resultaten van op verschillende plaatsen en tijdsstippen genomen trekproeven te kunnen vergelijken (zie figuur 2).

De proef wordt uitgevoerd door de beide uiteinden van een speciaal daartoe geprepareerd proefstuk van voorgeschreven vorm en afmetingen in te spannen in een trekbank en daarna te beproeven met een langzaam toenemende, gelijkmatige in lengterichting aangrijpende kracht tot het proefstuk bezwijkt. De wijze van beproeving en de proefstukken zijn gestandaardiseerd om de resultaten te kunnen reproduceren en om de resultaten van op verschillende plaatsen en tijdsstippen genomen trekproeven te kunnen vergelijken (zie figuur 2).

De proefstaven worden proportioneel genoemd als de meetlengte L0 in verhouding is met het oorspronkelijke oppervlak van de dwarsdoorsnede en S0 volgens de formule L0 = k√ S0.

Voor een ronde trekstaaf S0 = 0,25 D02 als D0 de oorspronkelijke diameter is. Voor proefstaven in staal heeft de constante k de waarde 5,65 in specificaties volgens EN-normen en 5 volgens de ASME-code. Hierdoor krijgen we meetlengtes van circa vijf keer, respectievelijk vier keer de oorspronkelijke diameter van het proefmonster. Hoewel dit verschil technisch niet zo belangrijk schijnt te zijn, is het van belang voor het claimen van overeenkomst met de specificaties.

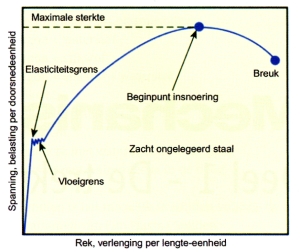

Zowel de trekkracht (belasting) als de verlenging (rek) van het proefstuk worden gemeten en uit deze gegevens wordt een belasting/verlenging kromme of trek/rekdiagram geconstrueerd (zie figuur 3). Vanuit deze kromme kunnen we het volgende bepalen:

De treksterkte - ook wel maximale treksterkte genoemd - is de belasting bij bezwijken gedeeld door het oorspronkelijke oppervlak van de dwarsdoorsnede. Qmax = Pmax / S0. Hierin is Pmax de maximale belasting en S0 het oorspronkelijke oppervlak van de dwarsdoorsnede. In specificaties volgens EN-normen wordt deze waarde aangeduid als 'Rm'.

De treksterkte - ook wel maximale treksterkte genoemd - is de belasting bij bezwijken gedeeld door het oorspronkelijke oppervlak van de dwarsdoorsnede. Qmax = Pmax / S0. Hierin is Pmax de maximale belasting en S0 het oorspronkelijke oppervlak van de dwarsdoorsnede. In specificaties volgens EN-normen wordt deze waarde aangeduid als 'Rm'. - De elasticiteitsgrens geeft het punt aan waar de vervorming van elastisch overgaat naar plastisch. Onder dit punt zal het proefstuk als we de belasting wegnemen, terugveren op zijn oorspronkelijke lengte. Daarboven treedt plastische vervorming op en is de verlenging blijvend. Re = Pe / S0, waarin Pe de belasting is bij de elasticiteitsgrens. Deze waarde wordt ook wel aangeduid als 'Qe'. Als materialen in het elastische gebied worden belast, is de verlenging evenredig (proportioneel) met de belasting. Een verdubbeling van de spanning betekent een verdubbeling van de rek. We noemen dat de wet van Hooke. De elasticiteitsgrens is lastig te bepalen; hoe nauwkeuriger men meet, hoe lager men die grens zal vinden. Men neemt daarom een waarde aan van de belasting die een arbitrair vastgestelde grootte van blijvende rek heeft veroorzaakt en dat is in de regel de spanning die een blijvende rek van 0,2 procent veroorzaakt. Dit wordt de 0,2-rekgrens genoemd, in EN-specificaties aangeduid als Re 0,2.

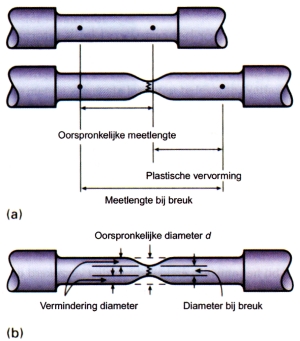

Na het weer aan elkaar passen van beide delen van het gebroken proefmonster kan ook de percentuele verlenging worden bepaald. El% heeft betrekking op de lengtevermeerdering van de proefstaaf bij het bezwijken. El% = (Lb - L0) / L0 x 100 waarin Lb = meetlengte na breuk en L0 gelijk is aan de oorspronkelijke meetlengte. In EN-specificaties wordt de percentuele verlenging aangeduid als 'A' (zie figuur 4a).

Na het weer aan elkaar passen van beide delen van het gebroken proefmonster kan ook de percentuele verlenging worden bepaald. El% heeft betrekking op de lengtevermeerdering van de proefstaaf bij het bezwijken. El% = (Lb - L0) / L0 x 100 waarin Lb = meetlengte na breuk en L0 gelijk is aan de oorspronkelijke meetlengte. In EN-specificaties wordt de percentuele verlenging aangeduid als 'A' (zie figuur 4a). - Zodra de trekstaaf begint te rekken, wordt de staaf ook dunner: eerst gelijkmatig over de gehele meetlengte (contractie), terwijl bij het bereiken van de breukbelasting een plaatselijke insnoering op gaat treden. Het percentage oppervlaktevermindering geeft aan in welke mate de proefstaaf is ingesnoerd of in doorsnede bij het bezwijken is verminderd. In specificaties volgens EN-normen aangeduid als 'Z'. Z = (S0 - Sb) / S0 x 100 waarin Sb = het oppervlak van de staaf na breuk (zie figuur 4b).

(a) en (b) zijn maten voor de sterkte van het materiaal, (c) en (d) zijn indicaties voor de taaiheid oftewel geschiktheid van het materiaal om te kunnen worden vervormd zonder te breken.

Elasticiteitsmodulus

Met de helling van het elastische gedeelte van de kromme, in principe een rechte lijn, wordt de elasticiteitsmodulus E bepaald. Het rechte deel van de trekkromme wordt moduluslijn (wet van Hooke) genoemd. De waarde E geeft weer in welke mate een materiaal van een onderdeel elastisch kan vervormen als het wordt belast.

Een lage elasticiteitsmodulus betekent dat het onderdeel uit dat materiaal vervaardigd elastisch (flexibel) is. Een hoge elasticiteitsmodulus betekent dat het onderdeel stijf is.

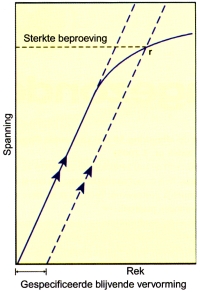

Om een nauwkeurig trek-/rekdiagram te verkrijgen, wordt een rekmeter aan de proefstaaf bevestigd die de verlenging van de meetlengte nauwkeurig kan weergeven. Het meten van de verplaatsing van de dwarsbalk van de trekbank is minder nauwkeurig. Bij ongelegeerd staal is te zien dat als de rekgrens wordt overschreden, het materiaal schoksgewijs verder rekt. Hierbij ontstaan schommelingen in de belasting. Deze plastische vervorming wordt vloeien genoemd. De in dit verband gebruikte term vloeigrens is het punt waarbij de eerste belangrijke plastische vervorming optreedt zonder dat daarbij de grootte van de belasting toeneemt. Bij metalen met een hogere sterkte als gevolg van legeren, warmtebehandeling of koudvervormen komt dit gedrag niet voor. Zij hebben geen uitgesproken vloeigrens. In dit geval wordt een belasting met een geringe bepaalde plastische deformatie gemeten. In Amerikaanse terminologie de offset yield strength en in het Engels proof strength genoemd. We meten de belasting bij een gering percentage rek, bijvoor beeld bij l procent rek of bepalen de eerder vermelde 0,2-rekgrens.Dit wordt gedaan door in een trek-/rekdiagram een lijn te trekken evenwijdig aan het elastische deel van de kromme bij de gespecificeerde verlenging die een percentage bedraagt van de oorspronkelijke meetlengte.

Percentuele rekgrens

Percentuele rekgrens

In het voorbeeld van de 0,2-rekgrens wordt het punt bepaald waar 0,2 mm blijvende deformatie is opgetreden bij een proefstaaf met een meetlengte van 100 mm. De offset yield strength is dus geen vaste materiaaleigenschap zoals de vloeigrens, maar houdt verband met het percentage plastische deformatie dat dient te zijn gespecificeerd. In de meeste specificaties voor staal wordt 0,2 procent deformatie aangehouden en wordt de hierbij optredende spanning opgegeven als Rp0,2.

Bij sommige materialen zoals zacht koper, grijs gietijzer en plastics is er geen rechtlijnig deel elastisch van de trek-/rekkromme. In dat geval is het gebruikelijk om een methode toe te passen die vergelijkbaar is met het bepalen van de percentuele rekgrens.