Lasproef : Lasmoeheid (3)

Wat duidelijk zal zijn geworden in de vorige twee afleveringen over vermoeiing is dat een lasverbinding zich totaal anders gedraagt dan een niet-gelast onderdeel. Zelfs wanneer in het niet-gelaste onderdeel spanningsconcentratie optreedt door bijvoorbeeld een overgang in materiaaldikte. In deel 2 wordt gesteld dat een gelaste verbinding geen goed gedefinieerde vermoeiingsgrens heeft. De vermoeiingsgrens hangt af van het type verbinding en de laskwaliteit.

Het is van vitaal belang dit te begrijpen als er een vermoeiingsanalyse van gelaste verbindingen moet worden uitgevoerd.

Zoals eerder opgemerkt, zijn de regels voor het ontwerpen van onderdelen die aan vermoeiing bloot staan, opgesteld door TWI (The Welding Institute). Deze zijn ondergebracht in de ontwerpregels van BS 5400, de Britse ontwerpcode voor bruggen. De regels zijn later overgenomen door de offshore industrie voor offshore installaties. Aanpassingen verschijnen in heel andere specificaties, zoals BS PD 5500 - Niet gestookte drukvaten en BS 8118 - Structureel gebruik van aluminium. Tot zo ver de Engelse normen. In Nederland worden daarnaast ISO- en NENnormen toegepast, de belangrijkste staan in het kader op de volgende pagina vermeld.

|

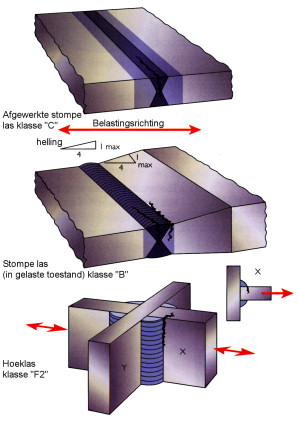

Figuur 1 - Voorbeelden van de classificering van verbindingen uit BS 7608 |

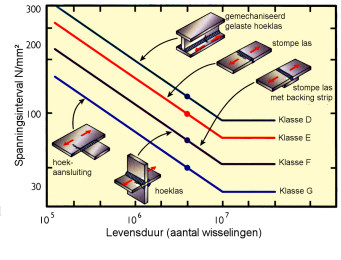

De basis van alle in de Britse normen gegeven ontwerpregels is een systeem waarbij de diverse ontwerpen van verbindingen ingedeeld worden in een ´classificatiesysteem ´. Dit is gerelateerd aan het vermoeiingsgedrag van de verbinding. Figuur 1 geeft een voorbeeld van hoe deze classificatie geformaliseerd is in BS 7608. Dezelfde of vergelijkbare methoden zullen ook in andere toepassingsnormen worden aangetroffen. In BS 7608 wordt elk verbindingstype ingedeeld met een letter. Een stompe las in een plaat waarbij de sluitlaag en de grondlaag zijn afgewerkt, is bijvoorbeeld klasse C. Een stompe las in gelaste toestand is klasse D en een hoeklas is klasse F (zie figuur 2).

Vermoeiingsanalyse

Voor elke indeling van de verschillende typen lasverbindingen is een vermoeiingscurve ontwikkeld en met behulp van deze curven kan de levensduur van het ontwerp worden voorspeld. Laat het duidelijk zijn dat dit een sterke vereenvoudiging is van iets dat een erg ingewikkeld proces is. De krachten die op een verbinding werken, zijn onderhevig aan veranderingen in temperatuur, veranderingen in de inwendige of uitwendige druk, vibratie, uitwendig aangebrachte fluctuerende belastingen enzovoort. Dit alles kan heel complex zijn en moeilijk exact te bepalen. Hoewel het ontwerp van de verbinding bepalend is voor de ontwerplevensduur en de basis is voor het berekenen van de bedrijfslevensduur, heeft de kwaliteit (integriteit) van de lasverbinding een beslissende invloed. In elke vermoeiingsanalyse wordt verondersteld dat de lassen van een acceptabele kwaliteit zijn en overeenkomen met de geaccepteerde inspectienormen. Echter, in de praktijk is het niet altijd mogelijk om een ‘perfecte’ las te garanderen. Scheuren, bindingsfouten, slakinsluitsels* en andere vlakvormige fouten kunnen aanwezig zijn. Deze fouten verlagen de vermoeiingslevensduur en misschien wel catastrofaal. Andere minder duidelijke zaken zullen ook een nadelig effect hebben. Een excessieve overdikte of een las met een slecht oppervlak zorgen plaatselijk voor spanningsconcentraties en reduceren de vermoeiingslevensduur.

Uitlijnproblemen* of high-low* verschillen kunnen plaatselijk voor een extra buigcomponent zorgen en hebben hetzelfde effect. Goed vakmanschap, zich houden aan bewezen procedures en competent en ervaren personeel zullen bijdragen aan het verminderen van deze problemen.

|

Figuur 2 - Invloed van de indeling van verbindingen op de vermoeiingslevensduur |

Vermoeiingslevensduur verbeteren

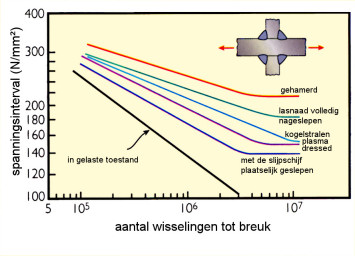

Voor sommige toepassingen zal een lasverbinding een te geringe vermoeiingslevensduur hebben en moet er gezocht worden naar een methode om de vermoeiingslevensduur te verbeteren. Er zijn een aantal opties mogelijk. De eerste en misschien meest eenvoudige is de las te verplaatsen en uit het gebied met de hoogste spanningen te halen. De volgende is het vergroten van de doorsnede van het onderdeel of door de afmetingen van de las toe te laten nemen. Onthoud dat, zoals eerder is beschreven in het vorige artikel, het gebruik van een legering met een hogere sterkte geen verbetering oplevert in de vermoeiingslevensduur. Plaatselijke puntverwarming* ter introductie van drukspanningen aan de smeltlijn* (lasteen) zal eveneens helpen. Daarbij moet de positionering van het verwarmde gebied zeer nauwkeurig plaatsvinden en moet de controle van de temperatuur zorgvuldig verlopen, wil er een verbetering optreden en de sterkte van het materiaal niet nadelig beïnvloed worden. Om deze redenen is puntverwarming ter verbetering van de vermoeiingseigenschappen zo goed als gestaakt.

Het hameren met gereedschap met een afgeronde punt of met een pistool met naaldvormige pennen geeft erg goede resultaten, ofschoon het lawaai dat dit gereedschap maakt het gebruik ervan beperkt. kogelstralen* kan ook gebruikt worden om compressieve spanningen aan de smeltlijn te introduceren. De resultaten hangen daarbij af van de mogelijkheid plaatselijk te stralen. Dus niet de hele lasverbinding kogelstralen. Drukspanningen kunnen ook in een onderdeel worden geïnduceerd door overbelasting. Het afpersen van een drukvat is daarvan een goed voorbeeld. Bij locale plastische vervormingen op plaatsen waar spanningsconcentraties optreden, zal drukspanning worden geïnduceerd als de belasting wordt weggehaald. Deze techniek moet met enige voorzichtigheid worden toegepast, omdat blijvende vervormingen kunnen optreden en/of bepaalde defecten zich op een niet-stabiele manier kunnen uitbreiden met als gevolg breuk.

|

Figuur 3 - Slijpgereedschap |

Dressen van de las

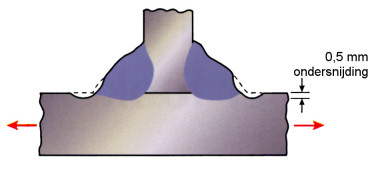

Hoewel de hierna beschreven technieken niet zo gunstig zijn als het hameren van de smeltlijn (lasteen), hebben deze het voordeel dat ze betrouwbaarder en gemakkelijker te controleren zijn. De technieken berusten op het ‘dressen’* van de las aan de smeltlijn om de vorm van de las te verbeteren en de indeuking (zie deel 1 over vermoeiing) te verwijderen. Het dressen kan worden uitgevoerd met een TIG- of plasmatoorts om het gebied rond de smeltlijn opnieuw te smelten. Bij stolling ontstaat dan een gladde overgang tussen las en basismateriaal. De overgang van de las naar het basismateriaal (lasteen) kan ook gedrest worden door voorzichtig gebruik te maken van een slijpschijf. Voor de beste resultaten moeten speciaal vormgegeven slijptolletjes of slijpschijfjes met een fijn grid worden gebruikt (zie figuren 3 en 4). Er moet zeer zorgvuldig te werk worden gegaan, want er moet worden voorkomen dat er te veel materiaal wordt weggeslepen. Het gevaar bestaat immers dat de ontwerpdikte van het onderdeel niet meer wordt gehaald. Ook moeten de slijpsporen parallel verlopen aan de richting van de hoofdspanning. Onder ideale omstandigheden moet bij het dressen materiaal over een diepte van niet meer dan een halve millimeter weggehaald worden. Dit zal voldoende zijn om een gladde en geleidelijke overgang tussen las en basismateriaal te krijgen. De resultaten van alle verbeteringstechnieken zijn weergegeven in figuur 5.

|

Figuur 4 - Uitslijpen van de overgang tussen las en basismateriaal (lasteen) |

Enkele kanttekeningen

In deze tekst is de oorspronkelijke Engelse tekst letterlijk vertaald. Enkele kanttekeningen zijn echter op hun plaats. Voor kleine hoogbelaste onderdelen en voor lassen met een relatief glad oppervlak kan TIGdressen een verbetering opleveren in de vermoeiingssterkte. Ook het verbeteren van de overgang tussen las en basismateriaal met slijpgereedschap is doenlijk bij kleine onderdelen en bij een relatief gladde en kleine las. Voor constructiedoeleinden waar gelast wordt over vele meters lengte met beklede elektrode, met het MAG-proces of onder poeder, zal het TIG-dressen veel te omslachtig en ook te duur zijn. Een goede uitvoering van het TIG-dressen is bijna ondoenlijk. Veel betere resultaten worden gehaald met het hameren van de las. Een UIT (Ultrasonic Impact Treatment) behandeling waarbij het oppervlak van de las aan de smeltlijn wordt gehamerd, levert veel betere resultaten op (daarbij is het pistool voorzien van kleine naast of achter elkaar geplaatste, afgeronde pennen). Bij het UIT-proces wordt met een veel hogere frequentie gehamerd dan bij het traditionele hameren. De geluidsbelasting is daardoor aanzienlijk geringer. De snelheid waarmee het pistool bij het UIT-proces langs de lasnaad wordt bewogen, is ongeveer gelijk aan de voortloopsnelheid bij het lassen. Een dergelijke behandeling is daarmee niet goedkoop, maar de winst in de vermoeiingssterkte is groot. Aan dit proces zal over enige tijd in Lastechniek meer aandacht worden besteed.

|

Figuur 5 - Verbetering van de levensduur van een hoeklas |

Vermoeiing heeft geleid tot een aantal catastrofale en niet verwachte breuken. Door verbetering in de berekeningsmethoden van de ontwerplevensduur, met name door het gebruik van krachtige softwarepakketten, hebben ontwerpers de mogelijkheid gekregen het ontwerp van aan vermoeiing onderhevige constructies met aanzienlijk meer vertrouwen tegemoet te zien. Met de softwarepakketten kunnen via eindige elementenmethodes de spanningen en spanningsconcentraties nauwkeurig afgeschat worden. Dit houdt echter nog steeds in dat de ontwerper zich bewust moet blijven van de invloed van lassen in de constructie. Hij moet daarbij rekening houden met alle mogelijke belastingsbronnen en alle lassen. Dit geldt zelfs voor niet-belaste en aangelaste delen waarvan te vaak wordt gedacht dat ze geen rol spelen in het gedrag van de constructie in de praktijk.

Relevante normen |

|

ISO 12108:2002 |

Metallieke materialen - vermoeiingsbeproeving - Methoden met scheurgroei door vermoeiing. |

NEN-2063:1988/C1:2001 nl |

Booglas en - Op vermoeiing belaste constructies - Het berekenen van gelaste verbindingen in ongelegeerd* en zwakgelegeerd* staal tot en met Fe 510 (Fe 52). |

NEN 6788:1995 nl |

Het ontwerpen van stalen bruggen - Basiseisen en eenvoudige rekenregels - VOSB 1995. |

NEN-EN 1993-1-9:2006 en Eurocode 3 |

Ontwerp en berekening van staalconstructies - Deel 1-9: Vermoeiing. |