Lasproef : Lasmoeheid (1)

Vermoeiing als specifiek faalmechanisme is vanaf het vroegste begin van de 19e eeuw onderkend. Het was echter de ontwikkeling van het vervoer per rail, die er voor heeft gezorgd dat men zich in dit type breuk is gaan interesseren. Dit is het eerste deel van een 3-delige serie over vermoeiingsbeproeving.

|

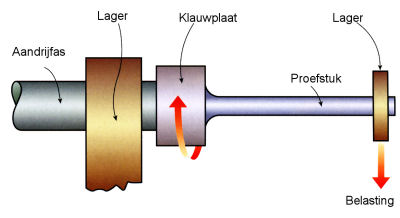

Figuur 1 - Roterende vermoeiingsproef volgens Wöhler. |

Het voortijdig breken van wagonassen zette in Duitsland Wöhler aan tot een onderzoek aan vermoeiingsbreuk onder roterende belasting. Dit onderzoek heeft geleid tot het ontwerp van de eerste gestandaardiseerde proef: de beproeving van een roterend proefstuk waarvan de belasting per omwenteling wisselt van trek naar druk en weer naar trek (wisselbelasting), zie figuur 1.

Er zijn meerdere mechanismen die tot falen kunnen leiden, maar vermoeiing is wellicht een van de meest verraderlijke, omdat dit kan leiden tot catastrofale breuk zonder enige of hoogstens geringe waarschuwing. Een bekend voorbeeld hiervan is het ongeluk met het Comet-vliegtuig in de jaren vijftig van de vorige eeuw.

|

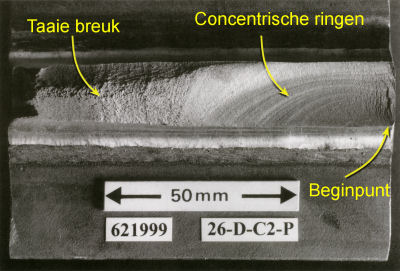

Figuur 2 - Typisch breukvlak vor een vermoeiingsscheur. |

Breuk kan bij een wisselende belasting ver beneden de rekgrens (vloeigrens) van het materiaal optreden en beneden de statisch toelaatbare ontwerpspanning. Het aantal wisselingen waarop breuk optreedt, varieert van enkele wisselingen tot miljoenen. Bij breuk is er nauwelijks of geen deformatie* waarneembaar en het breukvlak heeft een karakteristiek oppervlak, zoals in figuur 2 wordt getoond.

Het oppervlak is glad en vertoont concentrische ringen, die bekend staan als beach marks, die uitwaaieren vanaf het beginpunt. De afstand tussen de beach marks neemt toe als de scheurgroeisnelheid toeneemt. Bij het bekijken van het breukvlak met een scanning elektronen microscoop (SEM) wordt bij grote vergroting duidelijk dat elke spanningscyclus een rimpel veroorzaakt. Het onderdeel breekt tenslotte als gevolg van overbelasting taai of bros.

Drempelwaarde van de spanning

Vermoeiingsscheuren beginnen meestal aan veranderingen in de doorsnede of aan kerven. Ze beginnen daar als gevolg van lokale spanningsconcentraties. Algemeen geldt dat hoe scherper de kerf, hoe korter de vermoeiingslevensduur van het onderdeel. Dit is een van de redenen waarom scheuren zo gevaarlijk zijn. Er zijn twee stadia te onderscheiden in het proces van scheurvorming door vermoeiing: een tijdsperiode waarin een vermoeiingsscheur wordt geïnitieerd en een tweede periode waarin de scheur in toenemende mate groeit en de hierboven beschreven rimpels veroorzaakt. In een niet gelast product kost de initiatie van een vermoeiingsscheur de meeste tijd en verloopt de scheurgroei in een kortere tijdsperiode.

Een niet gelast onderdeel uit ferritisch* staal heeft een vermoeiingsgrens, dat is een drempelwaarde voor de amplitude van de wisselspanning waarbij geen vermoeiingsscheur wordt geinitieerd en waarbij geen breuk zal optreden. Dit is niet het geval voor de meeste niet-ijzer metalen zoals aluminiumlegeringen en voor gelaste verbindingen. Deze hebben geen goed gedefinieerde drempelwaarde of vermoeiingsgrens. Die drempelwaarde voor het ontstaan van een vermoeiingsscheur hangt af van de spanningsamplitude (de helft van het verschil tussen de maximale en minimale spanning) en van de verhouding tussen beide. De trekspanning kan daarbij precies gelijk zijn aan de drukspanning, de spanning fluctueert dan rond nul. Daarnaast kan de spanning varieren van een bepaald maximum tot een bepaald minimum, waarbij de minimale waarde boven of onder nul kan liggen. De verhouding tussen de minimale en maximale spanning wordt uitgedrukt in een R-waarde (R = σmin/σmax). Voor een wisselbelasting is dan R = -1 en voor een sprongbelasting R = 0. Kerven in de las zoals een kleine indeuking aan de smeltlijn van de las (weld toe) - vaak niet meer dan 0,1 mm diep - zijn hiervoor verantwoordelijk. Bij een voldoende hoog spanningsniveau zal een scheur binnen een zeer korte tijdsperiode beginnen te groeien. De drempelwaarde voor vermoeiingsscheurgroei voor een gelaste verbinding hangt daardoor af van de afmetingen van de indeuking of kerf. Voor de vermoeiingsgrens van een gelaste verbinding wordt over het algemeen uitgegaan van een spanning waarop bij 2x106 of 1x107 wisselingen geen breuk optreedt. Voor bulkmateriaal wordt meestal uitgegaan van niet meer dan 1x106 wisselingen. Voor constructiestaal blijkt in de praktijk de drempelwaarde van de spanning voor scheurgroei - bij een goede uitvoering van het lasproces - niet sterk afhankelijk te zijn van het lasproces. Dit hoewel de vermoeiingsgrens afhankelijk is van het aantal fouten en de afmetingen van fouten in de las zoals randinkarteling, slakinsluitsels, kerfwerking aan de doorlassing en gasinsluitsels. Geringe verschillen dus tussen de diverse lasprocessen. Een OP-las geeft daarbij iets betere resultaten dan een MAG-las en een beklede elektrode las. De verschillen zijn echter en vallen binnen de spreiding van de beproevingsresultaten van een bepaald lasproces.

S/N-curve

|

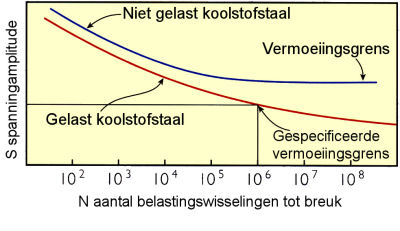

Figuur 3 - S/N-curven voor gelaste en niet gelaste proefstukken. |

Om de invloed van de wisselende belasting te kwantificeren, wordt een vermoeiingsproef uitgevoerd waarbij een bepaald spanningsniveau (eigenlijk spanningsamplitude) wordt ingesteld totdat breuk optreedt in het proefstuk. Het aantal wisselingen f waarop breuk optreedt, wordt genoteerd en de proef wordt herhaald bij een aantal andere spanningsniveaus (spanningsamplitude). De combinatie van spanningsamplitude en aantal wisselingen geeft de mogelijkheid een zogenoemde S/N-curve te maken. In deze grafiek wordt de spanningsamplitude uitgezet tegen het aantal wisselingen tot breuk, zie figuur 3. In de figuur is duidelijk het verschil in vermoeiingsgedrag te zien tussen een proefstuk uit het basismateriaal en een proefstuk uit een gelaste verbinding. De vermoeiingsgrens van het proefstuk uit het basismateriaal is gedefinieerd als het spanningsinterval waarbij de curve horizontaal loopt. Als het spanningsinterval beneden die waarde ligt, dan kan het materiaal een oneindig aantal wisselingen ondergaan. Beneden dit spanningsinterval treedt dus geen vermoeiingsbreuk op. De curve voor het gelaste proefstuk echter, zal ook bij een groter aantal wisselingen dan 1x106 blijven dalen en zich naar een punt bewegen waarbij de spanningsamplitude niet groot genoeg meer is om een vermoeiingsscheur te laten groeien uit een oneffenheid (indeuking) aan het oppervlak.

Door gebruik te maken van gelijkvormige proefstukken is het mogelijk S/N-curven te ontwikkelen. Echter, onder praktijkomstandigheden varieren de spanningsamplitude en de frequentie van de wisselbelasting. Ook kan de belastingsrichting veranderen, de omgeving en geometrie van het onderdeel zullen de vermoeiingslevensduur mede beinvloeden. Meer hierover in de volgende afleveringen over vermoeiing.

Palmgren-Miner-regel

Bij het opzetten van een proef om de invloed van de gebruikscondities te bepalen, is het daarom noodzakelijk de omstandigheden zo nauwkeurig mogelijk na te bootsen voor een nauwkeurige voorspelling van de levensduur. Voor het berekenen van de vermoeiingslevensduur van een situatie waarbij de grootte van de spanningsamplitude willekeurig varieert, kan gebruik worden gemaakt van de cumulatieve Palmgren- Miner-regel. Hierbij wordt gerekend met een cumulatieve beschadiging door vermoeiing. Volgens deze regel geldt het volgende: stel dat de levensduur bij een bepaalde spanning gelijk is aan N en het aantal belastingswisselingen dat het onderdeel heeft ondergaan, is gelijk aan n, dan is het deel van de levensduur dat is opgebruikt gelijk aan n/N. Voor de verschillende spanningsniveaus wordt het aantal wisselingen bij elkaar opgeteld: n1/N1 + n2/N2 + n3/N3 + n4/N4 enz. De levensduur is opgebruikt als de som van al deze verhoudingen gelijk is aan 1. Hoewel deze methode geen nauwkeurige schatting geeft van de vermoeiingslevensduur, wordt de regel van Miner gezien als een veilige regel. Deze methode is nu echter verdrongen door de veel nauwkeurige benadering in de Britse norm BS 7608.

Ontwerpregels

Het ontwerp van een lasverbinding is bepalend voor de vermoeiingslevensduur. Het is daarom noodzakelijk er voor te zorgen dat de constructie die aan een wisselende belasting bloot wordt gesteld voldoende sterkte heeft voor de individuele verbindingen. De meest gebruikelijke methode voor het bepalen van de vermoeiingslevensduur is die waarbij gerefereerd wordt aan de S/N-curven, die gemaakt zijn voor de van belang zijnde lasontwerpen. De ontwerpregels voor dit gebied van lasontwerpen zijn voor het eerst ontwikkeld door het Welding Institute (TWI) en in 1980 ondergebracht in de norm voor bruggen BS 5400. Daarna zijn ze toegepast in de ontwerpregels voor offshore constructies. Verdere verfijningen en verbeteringen hebben uiteindelijk geresulteerd in de publicatie van de norm BS 7608 ‘Praktijk voor het ontwerpen van staalconstructies die aan vermoeiing onderhevig zijn’. Aan deze norm zal in het volgende deel meer aandacht worden besteed.