Slakinsluiting

Slakinsluitingen in lasverbindingen komen voornamelijk voor bij die lasprocessen waarbij op de één of andere manier laspoeder wordt toegevoegd. Dit betreft voornamelijk het lassen met bekleden elektroden, het lassen met gevulde draad en het lassen met het onder poederdek proces. Maar ook bij het MIG-lassen kunnen slakinsluitingen optreden.

Slakinsluitingen in lasverbindingen komen voornamelijk voor bij die lasprocessen waarbij op de één of andere manier laspoeder wordt toegevoegd. Dit betreft voornamelijk het lassen met bekleden elektroden, het lassen met gevulde draad en het lassen met het onder poederdek proces. Maar ook bij het MIG-lassen kunnen slakinsluitingen optreden.

Fig. 1. Radiografie van een stompe verbinding met twee slakkenbanen erin.

In de praktijk worden slakinsluitingen dikwijls vastgesteld als achter elkaar liggende korte of langere baantjes in de lasrichting van de naad. Slak is veelal een desoxidatie product van bepaalde toegevoegde mineralen in de bekleding, de lucht en oxides, welke aan het oppervlak van het te lassen staal bij het lassen aanwezig zijn.

Oorzaken

Slakinsluitingen zijn dikwijls een gevolg van onvoldoende nauwkeurigheid van de lasser bij het lassen. Slakinsluitingen kunnen ontstaan door:

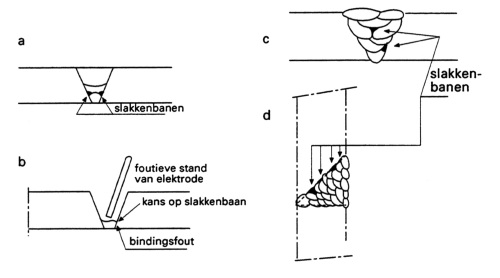

- Onjuiste naadvorm

- Lassen met een te hoge stroomsterkte

- Lassen met een te lage stroomsterkte

- Een onjuiste stand van de elektrode (zie figuur 2b)

- Verkeerd gekozen type elektroden voor de toegepaste naadvorm

- Onjuiste diameter

- Onvoldoende 'overlap' bij het lassen, waardoor tussen de rupsen slak kan blijven zitten, welke niet meer wordt omgesmolten bij het aanbrengen van de volgende lasrups (zie figuur 2c).

- Inbrandkerven aan de zijkanten in de naad, die vollopen met slak en die met aflassen niet meer oplossen

- Door te bolle lassen, die niet of onvoldoende worden gladgeslepen vooraleer men verder gaat met de volgende lasrupsen

Fig. 2. Slak, waar komt het voor?

Enige typische fouten bij het lassen in positie

Typische toepassingen waarbij slakinsluitingen gemakkelijk kunnen ontstaan is het lassen 'uit de zij' en het lassen van pijpen met cellulose elektroden. Bij het 'uit de zij' lassen is de slakinsluiting meestal een gevolg van een verkeerde opbouw van de naad, waardoor gebrek aan ruimte ontstaat om de slak volledig om te smelten (zie figuur 2d).

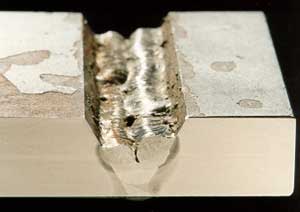

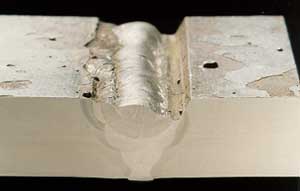

Bij het lassen van pijpen worden in de praktijk cellulose elektroden gebruikt. Na het aanbrengen van de grondlaag wordt de tweede zogenaamde 'hot-pass' aangebracht met een zo groot mogelijke diameter elektrode en een zo hoog mogelijke stroomsterkte. Dit om de slak, welke in de eerste laag altijd aanwezig is in de vorm van een wagenspoor (Wagon tracks), om te smelten. Het spreekt voor zich dat deze techniek slechts is voorbehouden aan zeer geroutineerde lassers.

Invloed poedertype

Een van de belangrijkste functies van laspoeder, de elektrodebekleding en de vulling van gevulde draden is het produceren van slak om het lasbad te beschermen tegen de invloed van de atmosfeer. De samenstelling van de slak beïnvloedt een aantal factoren zoals de oppervlaktespanning en de lasbaarheid. Bij het lassen met beklede elektroden in de horizontale en horizontale-verticale positie wordt uitgegaan van laselektroden die een vicieuze slak genereren welke een mooi, glad lasprofiel bewerkstelligt. De slakoplossing is gemakkelijk en de kans op slakinsluitingen gering.

Dit in tegenstelling tot het verticaal opgaand lassen. Bij het verticaal opgaand lassen wordt een dun vloeibare slak gebruikt die in de toegepaste positie het lasbad moet bevochtigen en beschermen tegen invloeden uit de atmosfeer. Bovendien moet de slak snelstollend zijn en een hoge oppervlaktespanning bezitten, een en ander om het lasbad in de verticale positie te ondersteunen.

Het spreekt voor zich dat een dergelijk lasmetaal een vergrote kans geeft op slakinsluitingen. Een lasmetaal met een laag zuurstofgehalte (basisch lasmetaal) heeft een hoge oppervlaktespanning dat bij het lassen resulteert in convexe lasnaden en in minder goede aanvloeiing. Het optreden van inbrandkerven in de naad en boven de naad bij het sluiten van de naad is een veel voorkomend verschijnsel. Deze inbrandkerven kunnen vollopen met slak, met alle nare gevolgen van dien. Om deze reden voegt men ijzeroxide toe aan het laspoeder om de oppervlaktespanning te verlagen en de aanvloeiing te verbeteren.

Lasmetalen met een zuur en rutiel karakter

Lasmetalen met een zuur en rutiel karakter hebben in het poeder resp. de bekleding een grotere hoeveelheden rutiel (TiO2) en silicaten (SiO2) en hebben een hoog zuurstofgehalte in het neersgesmolten lasmetaal. Dat hoge zuurstofgehalte draagt zorg voor een uitstekende lasbaarheid, een goede aanvloeiing aan de te verbinden delen en een goede slaklossing. De kans op slakinsluitingen wordt hierdoor verlaagd maar is natuurlijk niet uitgesloten. De vloeibaarheid van de slak wordt mede bepaald door de rest van de toegevoegde mineralen zoals bijvoorbeeld calciumfluoride.

Fluoridevrije lasproducten zijn in principe ontwikkeld voor het lassen onder de hand en staan garant voor een makkelijk te verwijderen slak. Des te meer fluoride wordt toegevoegd aan het poeder, des te moeilijker is de slaklossing en wordt de handelektrode gebruikt voor het lassen in positie.

Lasmetalen met een overwegend basisch karakter

Lastoevoegmaterialen met een hoog gehalte aan calciumfluoride en calciumcarbonaten in het product noemt men basisch en kenmerken zich door een laag zuurstofgehalte in het neergesmolten lasmetaal en hebben dientengevolge een hoge oppervlaktespanning.

De slak is bovendien dunner vloeibaar dan die van een rutiele bekleding en moeilijker te verwijderen. De snellere stolling van de slak ondersteunt de handelektrode bij het lassen in positie. Als logisch gevolg moet de lasser rekenen op een groter gevaar op het verkrijgen van bolle convexe lasrupsen, die als men deze niet goed behandelt, aanleiding kan geven tot het ontstaan van slakinsluitingen. Uiteraard is de slak moeilijker te verwijderen dan die van een rutiele of zure elektrode.

De lastechniek

De techniek bij het lassen is een belangrijk facet bij het voorkomen van slakinsluitingen, gedeeltelijk is dit reeds in de voorgaande tekst beschreven. De lasser moet het lasmateriaal zodanig aanbrengen dat in de meerlagen techniek de rupsen elkaar voldoende overlappen, zodat tussen de rupsen geen restlak overblijft. Dezelfde opmerking geldt uiteraard bij de 'bevochtiging' van het lasmetaal tegen de kanten van de lasnaad. Ook hierbij is het noodzakelijk dat het lasmetaal goed aanvloeit, zodat er geen mogelijk ontstaat dat de slak tussen de zijkanten van de naad en het lasmetaal kan dringen. Is dit wel het geval dan moet men door middel van borstelen, slijpen en of gutsen de slak verwijderen alvorens men met lassen verder gaat. De keuze van de juiste openingshoek, een correcte vooropening en indien nodig, een aan het te lassen materiaal aangepast staand deel is hierbij een noodzaak.

Ook de keuze van het juiste type elektrode voor een bepaalde toepassing, de correcte diameter en de bij deze diameter behorende lasparameters spelen een grote rol. Een vlakke naad, verkregen direct na het lassen of door middel van slijpen tussen de elkaar opeenvolgende lassen is een goed uitgangspunt ter voorkoming van slakinsluitingen.

Praktische adviezen

- Pas lastechnieken toe welke garant staan voor een mooie vlakke las en voorkom inkartelingen in de naad welke kunnen vollopen met slak

- Gebruik de juiste stroomsterkte en voortloopsnelheid bij de gebruikte elektrode om inkartelingen te voorkomen

- Verwijder de toch ontstane slak afdoende bij het meerlagen lassen tussen de elkaar opvolgende lasrupsen vooral in aanwezige diepe spleten

- Indien borstelen onvoldoende resultaat oplevert, gebruik dan de slijpschijf of de gutstang

Keuringscriteria

Slak en poederinsluitingen in de las zijn meestal lineaire fouten zonder scherpe hoeken of overgangen en om die reden meestal niet gevaarlijk. Dat is duidelijk wel het geval bij scheuren in de las. Vandaar dat de heersende specificaties bepaalde slakinsluitingen minder negatief beoordelen. Afhankelijk van de constructie en de toepassing in de praktijk van die constructie zijn bepaalde slak insluitingen acceptabel. De lengte van de fouten en eventuele repeterend karakter speelt bij de beoordeling een rol (zie EN 25817).