Laser Snijden (2)

Laser is een afkorting van de engelse benaming Light Amplification by Stimulated Emission of Radiation (lichtversterking door gestimuleerde stralingsemissie) en wordt sinds de ontwikkeling in de zestiger jaren gezien als een techniek die in de metaalindustrie borg staat voor snelle en hoogwaardige bewerkingen. De laser biedt een totaal nieuwe vorm van energie, die geschikt is voor toepassingen in de productie-, medische- en communicatietechniek.

Het is geschikt voor het opwarmen, smelten en zelfs verdampen van materialen en kan beschouwd worden als de ideale combinatie van intense en goed beheersbare energie. Op dit moment is in de productietechniek het snijden, zeker voor de CO2-laser, het grootste toepassingsgebied.

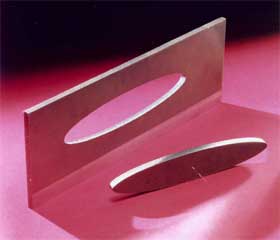

Elliptische snede in een vlakke plaat |

|

Lasersnijden

Lasersnijden is een thermisch proces waarbij een gefocusseerde laserstraal wordt gebruikt om het materiaal plaatselijk sterk te verhitten. Een coaxiale gasstroom wordt gebruikt om het gesmolten materiaal uit de snijvoeg te blazen met als resultaat een schone, strakke snede.

Door de laserstraal of het werkstuk te bewegen - of een combinatie van beide - wordt de uiteindelijke vormsnede verkregen. Met behulp van een CNC besturing wordt de uiteindelijke vorm tot stand gebracht. Het proces leent zich uitstekend voor mechanisatie met behulp van een CAD/CAM besturing in combinatie met een drie assige snij-installatie of een zes assige robot voor het drie dimensionaal snijden. De verbeterde nauwkeurigheid, haaksheid van de snede en geringere warmte-inbreng maken, dat het plasma- en autogeensnijden vaak door deze lasertoepassing vervangen worden.

Snijeigenschappen |

Voordelen |

|

|

Verband tussen het type lens en de te snijden dikte

Bij het laser snijden wordt een laserstraal met behulp van een lens gefocusseerd tot een kleine spot die voldoende energiedichtheid heeft om een snede te produceren.

De eigenschappen van de lens worden onder meer bepaald door de brandpuntsafstand (F). De keuze van de lens wordt bepaald door de spotdiameter (d) en de scherptediepte (L).

De scherptediepte is de afstand waarbij de spotdiameter voldoende klein is om nog een goede snede te maken. Als regel gaat men ervan uit, dat over deze afstand de spotdiameter niet meer dan 5% groter wordt.

Voor een gegeven straaldiameter zal bij een kortere brandpuntsafstand ook de spotdiameter en de scherptediepte kleiner worden. De spotdiameter is tevens afhankelijk van de oorspronkelijke straaldiameter (D). Als deze bij een gegeven lensdiameter groter wordt zal de spotdiameter kleiner worden.

Om een vergelijking tussen lasers met verschillende straaldiameters mogelijk te maken wordt gebruik gemaakt van een factor f. Dit is de brandpuntsafstand (F) gedeeld door inkomende straaldiameter (D).

Omdat de inkomende straaldiameter in het algemeen niet te wijzigen is, wordt voor het verkrijgen van de gewenste spotdiameter en scherptediepte een bijpassend lens gekozen.

De eisen voor het snijden zijn een hoge energiedichtheid van de spot - dus een zo'n klein mogelijke diameter bij een grote scherptediepte, met andere woorden een groot gebied waarover de spotdiameter voldoende klein is om de gewenste plaat dikte te snijden.

Deze twee vereisten zijn in conflict met elkaar, zodat een compromis moet worden gevonden. Hierbij moet ook gedacht worden aan het feit dat een lens met een kleine brandpuntsafstand ook dichter bij het werkstuk zit en daardoor sneller, door opspringende spatten tijdens het snijden, beschadigd kan worden.

Voor CO2-lasers kunnen in het algemeen lenzen met een brandpuntsafstand van 65 - 250 mm gekozen worden, waarbij afhankelijk van de straaldiameter sprake is van een f-factor van 2 tot 10. In de praktijk wordt voor het snijden van materiaaldiktes tot ca. 12 mm een lens met een brandpuntsafstand van 125 mm gebruikt. Voor het snijden van bijv. 1 mm plaat zal het gebruik van een lens met een kortere brandpuntsafstand echter een belangrijk hogere snijsnelheid en een smallere snede tot gevolg hebben.

In feite is het mogelijk om voor iedere materiaaldikte de ideale brandpuntsafstand te kiezen. Dit zou dan wel inhouden dat de lens regelmatig verwisseld moet worden, met als gevolg ongewenste productiestilstand. In de praktijk wordt daarom voor een compromis tussen de brandpuntsafstand en de mogelijke snijsnelheid gekozen, tenzij er aan een product speciale eisen gesteld worden.

Flexibiliteit

Het merendeel van de lasersnij-installaties bestaat uit een drie-assen systeem, een x - en een y-as voor de positionering in het platte vlak en een z-as als hoogteverstelling.

Voor het positioneren in het platte vlak zijn er een aantal mogelijkheden; het bewegen van alleen de plaat, het bewegen van alleen de laserkop of een combinatie van beide.

Het meest toegepaste methode is die met de "vliegende optiek", waarbij de plaat stationair is en de laserstraal met behulp van spiegels en de snijkop over de plaat bewogen wordt. Het voordeel van deze methode is dat de bewegingsmotoren altijd eenzelfde, bekende massa moeten transporteren, wat de beheersbaarheid en de nauwkeurigheid ten goede komt.

Als het werkstuk niet bewogen hoeft te worden betekent dit gelijktijdig dat er in feite geen begrenzing zit aan het gewicht van de plaat. Een nadeel van deze methode is echter wel, dat de laserstraaldiameter door een lichte divergentie niet steeds gelijk is en de snijcondities variëren wat mogelijk in de snij kwaliteit terug te vinden is. Dit effect is door de inbouw van speciale optiek of lenssystemen grootdeels te compenseren. Het alternatief is gebruik te maken van een vaste opstelling van de laserkop en het werkstuk te laten bewegen. Bezien vanuit de constante kwaliteit van de laserstraal is dit waarschijnlijk de beste oplossing. Mechanisch gezien is het echter minder goed, omdat er voortdurend grote en wisselende gewichten bewogen moeten worden.Voor het snijden van relatief dunne plaat kan deze methode wel goed toegepast worden, maar bij dikkere platen kan de te verplaatsen massa een probleem worden en zal de nauwkeurigheid te wensen overlaten.

Een derde optie is het gebruik van hybride systemen, waarbij de laserkop volgens een as bewogen wordt en de plaat volgens een andere as. Dit is vergeleken met de vaste optiek een duidelijke verbetering maar kan bij zware platen toch nog voor problemen zorgen.

Reflecties

|

|

Totdat een bepaalde grenswaarde van de energiedichtheid bereikt wordt, reflecteren alle metalen de laserstraal van een CO2-laser.

Aluminium reflecteert de laserstraal sneller dan laag gelegeerd- en roestvast staal en kan er zelfs toe leiden dat de laser zelf beschadigd wordt.

De meeste laserinstallaties gebruiken een laserstraal die haaks op de plaat gericht is. Dit betekent dat bij een vlakke plaat de straal via de lenzen en spiegels in de laser zelf terug gekaatst kan worden en als gevolg daarvan ernstige schade kan veroorzaken.

De reflectie komt niet alleen van de plaat, maar ook doordat er een opppervlak met vloeibaar materiaal ontstaat dat een veel hogere reflectie kan geven. Het aanbrengen van een niet reflectieve laag op de aluminium plaat zal echter het probleem niet geheel opheffen.

In het algemeen zal de toevoeging van legeringselementen aan aluminium het refelectievermogen doen afnemen. Zo reflecteert zuiver aluminium veel sterker dan bijv. een legering uit de 5000 serie. Bij goede, consistente snijparameters en afhankelijk van de legering kan het optreden van deze reflectie nagenoeg vermeden worden. Het is echter toch aan te bevelen voorzieningen te treffen die de laserinstallatie beschermen tegen deze ongewenste reflectie.

Het "aluminium snij systeem" dat bij moderne installaties genoemd wordt is meestal meer een beschermingssysteem dan een gewijzigde snijmethodiek. Het bestaat doorgaans uit een unit die de gereflecteerde hoeveelheid straling via het lenzen- en spiegelstelsel registreert en bij overschrijding van een bepaalde waarde de installatie uitschakelt. Zonder een dergelijke beveiliging kan ernstige schade in de laser optreden.