Koper lassen

De geschiedenis van koper gaat terug tot vóór 4500 jaar voor Christus. In oude Egyptische documenten werd dit metaal aangeduid met een symbool dat een afgeleide vorm is van het hiëroglief voor een langdurig leven.

Zo zijn archeologische vondsten van koperen waterleidingsystemen gevonden in Abusir (Egypte) daterend uit plusminus 2750 voor Christus! De grote opkomst van koper in productie en gebruik vond vooral plaats in deze eeuw, waarin de jaarproductie groeide van 600.000 ton naar ongeveer 5.500.000 ton. Veel van dit koper wordt verwerkt als legeringselement in diverse koper giet- en kneedlegeringen, maar ook in allerlei additieven b.v. aan verf. De verbindingstechniek van koper en haar legeringen heeft eveneens een zeer lange geschiedenis van aanvankelijk wellen (smeedlassen) en zachtsolderen tot autogeen en koolbooglasen en lassen met beklede elektroden en na de Tweede Wereldoorlog het TIG-, MIG- en Elektronenbundellassen en hard-solderen. Ondanks deze lange geschiedenis is het verbinden van koper of haar legeringen nog heden ten dage een specialisme waar nog regelmatig problemen bij worden ondervonden.

Deze pagina gaat dan ook speciaal over het lassen van het interessante materiaal koper en haar legeringen.

Koper en koperlegeringen worden over het algemeen toegepast vanwege hun elektrische- en warmtegeleidingsvermogen en/of corrosieweerstand. Deze gunstige eigenschappen moeten ook na het lassen vanzelfsprekend behouden blijven.

Materiaal typen

Naast zuiver koper zijn inmiddels een groot aantal legeringen ontwikkeld met koper als basis. Deze koperlegeringen worden meestal ingedeeld in relatie tot hun typerende legeringselementen.

Voor de aanduiding van koper en haar legeringen op tekeningen en in bestellingen bestaan gedetailleerde Britse, Franse, Duitse en Amerikaanse normbladen en ook van de Europese normen afgeleide Nederlandse t.w. NEN-EN 1412, - 1172 en 1173.

In het spraakgebruik worden de koperlegeringen echter meestal aangeduid met hun populaire benaming, zoals:

- Zuiver koper of OHFC-koper (zuurstofvrij-hoogst geleidend)

- Handelskoper of HC-koper (kleine toevoegingen/verontreiniging)

- Messing of koper-zink legering

- Nikkelzilver of koper-zink-nikkel legering

- Brons of koper-tin legeringen (soms met fosfor-toevoeging voor fosforbrons)

- Gun-metaal of koper-tin-zink legering (soms met toevoeging van lood)

- Aluminiumbrons of Cupro-aluminium

- Siliciumbrons of koper-silicium legering

- Cupronikkel of koper-nikkel legering (Cunifer)

Een aantal van deze populaire legeringen zijn samengevat in tabel 1 tesamen met het aanbevolen lastoevoegmateriaal c.f. BS 2901-deel 3 voor het TIG- en het MIG-lassen.

De koperlegeringen vertonen een aantal karakteristieke verschillen op gebied van lasbaarheid. Zuiver koper heeft een zodanig hoog warmtegeleidingsvermogen dat voorwarmen tot op hoge temperatuur (tot 500°C) vaak nodig is om de snelle warmte-afvoer te compenseren en zodoende bindingsfouten en poreusheid te voorkomen. Daar waar bereikbaarheid van twee kanten mogelijk is, wordt om die reden ook wel door twee lassers gelijktijdig gelast.

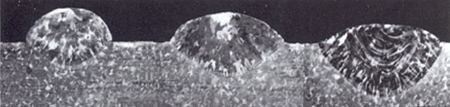

Alleen met het elektronenbundellasproces (EB) kan tot grote dikten zonder voorwarmen worden gelast door de hoge energiedichtheid van de bundel (1.106 W/mm2) (zie figuur.)

Macrodoorsneden (V=5x) van lasrupsen op fosfor gedesoxideerd roodkoper. Van links naar rechts: MIG-gelast onder respectievelijk argon, helium en stikstof. Geheel rechts: gelast met elektronenbundel.

Macrodoorsneden (V=5x) van lasrupsen op fosfor gedesoxideerd roodkoper. Van links naar rechts: MIG-gelast onder respectievelijk argon, helium en stikstof. Geheel rechts: gelast met elektronenbundel.

Aan de andere kant hoeven een aantal koperlegeringen zoals de Cupro-nikkel legeringen, door hun met ongelegeerd staal overeenkomende warmtegeleidingsvermogen, helemaal niet voorgewarmd te worden.

Ongelegeerd koper

Deze categorie koper wordt geleverd in drie versies:

- Zuurstofhoudend roodkoper

- Fosfor gedesoxydeerd koper

- Zuurstofvrij (hooggeleidend) koper

Zuurstofhoudend koper bevat ketens van koper-oxide insluitingen die op zich de mechanische eigenschappen en de geleidbaarheidseigenschappen slechts in beperkte mate nadelig beinvloeden. De lasbaarheid is echter beduidend minder dan die van de beide laatste koper-typen.

Bij voorkeur wordt dit type koper met het TIG of het MIG-proces gelast (in de reparatiesfeer worden ook wel autogeen lassen en lassen met bekleden elektroden gebruikt).

Om de sterke warmte-afvoer te compenseren kunnen schermgassen op helium- of stikstofbasis worden aanbevolen in verband met de hetere lasboog (hogere boogspanning) in vergelijking met argon (zie figuur 3).

Vermijden van lasgebreken

Bij het smeltlassen van zuurstofhoudend roodkoper kan ten gevolge van dit zuurstofgehalte verbrossing van de warmtebeinvloede zone (WBZ) optreden en de vorming van porositeit in het lasmetaal.

Door fosfor gedesoxydeerd koper is beter lasbaar maar ook daarin kan bij het lassen zonder of met onvoldoende lastoevoegmateriaal door residuele zuurstof poreusheid in het lasmetaal ontstaan vooral bij aanwezigheid van waterstofatomen in het schermgas.

Poreusheid bij het gasbooglassen is het best te voorkomen door gebruik van voldoende en geschikt lastoevoegmateriaal dat desoxidanten bevat als aluminium, mangaan, silicium, fosfor en/of titaan.

Laaggelegeerd koper

Aan koper worden vaak kleine hoeveelheden van de legeringselementen zwavel, tellurium, chroom, zirkoon of beryllium toegevoegd, om de verspaanbaarheid of de hardheid en slijtweerstand te vergroten. Deze legeringstypen zijn niet of slecht lasbaar.

Chroom en beryllium-houdende legeringen moeten altijd voorgewarmd worden om scheuren in de WBZ te voorkomen. Door het lassen van beryllium-koper kan bovendien bij onvoldoende lasdampafzuiging gezondheidsschade ontstaan! Er is zelfs regelgeving in de maak waarbij het bewerken van beryliumhoudend koper geheel wordt verboden.

Messing en Nikkelzilver

Messing kan worden onderscheiden in twee lasbare groepen: laag zinkgehalte < 20% Zn en hoog zinkgehalte 30-40% Zn.

Nikkelzilver bevat 20 - 45% Zn en nikkel ter verbetering van de sterkte. Het belangrijkste probleem bij het lassen van deze legeringen is de uitdamping van het zink dat resulteert in witte dampen en neerslag van zinkoxide en poreusheid in het lasmetaal.

Uitsluitend de messingsoorten met een laag zinkgehalte worden als lasbaar beschouwd met het TIG- en het MIG-proces. Goede persoonlijke bescherming tegen inademen van zinkdampen moet beslist worden aangeraden.

Vermijding van lasdefecten

Om poreusheid in te perken dienen zink-vrije lastoevoegdraden te worden toegepast, of siliciumbrons (C9) danwel aluminiumbrons (C13). Hoge lassnelheden zijn daarbij aan te bevelen om de mate en afmetingen van de poreusheid te beperken.

TIG- en MIG-lassen worden uitgevoerd met argon of een argon-helium mengsel als beschermgas, dus geen stikstof. Voorwarmen is gewenst om bindingsfouten te voorkomen in relatie tot het hoge warmtegeleidingsvermogen van messing. Bij de hoger zinkhoudende legeringen bevordert voorwarmen een langzame afkoeling van de lasomgeving waardoor het risico van scheurvorming verkleind wordt. Gloeien na het lassen helpt om het risico van scheurvorming door spanningscorrosie in gebieden met de hoogste spanningen te verkleinen.

Fosforbrons, siliciumbrons en gun-metaal

Tin-brons kan 1-10% tin bevatten. Fosforbrons bevat daarnaast nog 0,4% fosfor. Gun-metaal is in wezen een tin-brons, waaraan tot ca. 5% zink is toegevoegd soms in combinatie met maximaal 5% lood. Siliciumbrons bevat in het algemeen 3% silicium en 1% mangaan en is daarmede van de genoemde bronstypen het makkelijkst te lassen.

Om fouten in de lasverbinding te voorkomen:

De genoemde bronssoorten zijn over het algemeen probleemloos lasbaar met lastoevoegmaterialen met eenzelfde samenstelling als het basismateriaal met uitzondering van het loodhoudende gunmetaal en van fosforbrons.

Het loodhoudende gunmetaal is vrijwel niet te lassen door de vorming van warmscheuren in het lasmetaal en de W.B.Z. Fosforbrons moet ter vermijding van poreusheid altijd worden gelast met toevoegmateriaal met een hoog gehalte aan desoxidanten als silicium, aluminium, mangaan en/of titaan.

Aluminium brons

Er zijn twee typen aluminiumbrons.

- De enkel-fasige legeringen die tussen 5 en 10% aluminium bevatten met toevoeging van kleine hoeveelheden ijzer of nikkel.

- De twee-fasen legeringen die max. 12% alumi nium bevatten met daarnaast nog ca. 5% ijzer en in sommige legeringen nog toevoegingen van nikkel, mangaan en/of silicium.

Voor deze legeringen hebben de gasbooglasprocessen de voorkeur (MIG- en TIG of Plasma). Bij het TIG-lassen wordt bij voorkeur gebruik gemaakt van wisselstroom in verband met de aanwezigheid van een hardnekkige aluminiumoxide-film op het metaaloppervlak.

Ook wordt wel TIG gelast op de pluspool van een gelijkstroombron onder He- of He-rijk schermgas. Door hun lage warmtegeleidingsvermogen behoeven de aluminium-brons-legeringen in dikten onder 10 mm niet voorgewarmd te worden.

Om lasfouten te voorkomen:

Grondig schoonmaken van het lasoppervlak liefst door schuren of slijpen (frezen) voor aanvang van het lassen en na elke lasrups is essentieel om poreusheid te vermijden. De enkelfase-legeringen zijn gevoelig voor scheurvorming in las en W.B.Z. onder invloed van lasspanningen. Dikwijls is het noodzakelijk uit corrosie-overwegingen om overeenkomstig lastoevoegmateriaal te gebruiken qua samenstelling, maar een afwijkend legeringstype als toevoegmateriaal uit het 2-fase assortiment verkleind de kans op scheurvorming in het lasmetaal aanmerkelijk. De 2-fase legeringen zijn mede daardoor sowieso beter te lassen.

Cupronikkel-legeringen (Cunifer 5/10 of 30)

De cupronikkel-legeringen bevatten tussen 5 en 30% nikkel met in sommige daarvan bewuste toevoegingen van kleine hoeveelheden ijzer en/of mangaan.

De legeringen met 10 of 30% nikkel komen het meest voor in gelaste constructies. Het zijn enkel fase-legeringen en worden als goed lasbaar beschouwd bij toepassing van gasboog-lasprocessen en het lassen met beklede elektroden.

Normaliter wordt een gelijksoortig lastoevoegmateriaal aanbevolen, doch het 70/30 type met 30% nikkel wordt ook wel gezien als universeel lastoevoegmateriaal voor de gehele cupro-nikkel groep. Voorwarmen is vrijwel nooit nodig in verband met het ongelegeerd C-staal overeenkomend warmte-geleidingsvermogen.

Om lasfouten te vermijden:

Omdat deze legeringen zelf geen of onvoldoende desoxidanten bevatten is het lassen ervan zonder toevoegmateriaal niet aan te bevelen in verband met het risico van ernstige poreusheid. Lastoevoegmaterialen hiervoor bevatten over het algemeen 0,2 à 0,5% titaan om deze poreusheid te voorkomen. Normaliter wordt argon als beschermgas gebruikt bij het MIG, TIG en plasmalassen, echter toevoeging van een kleine hoeveelheid waterstof (5 à 10% H2) verbeterd sterk de vloeibaarheid van het lasmetaal wat resulteert in een strakker en schoner lasuiterlijk. Backing-gas, meestal argon of argon + 10% H2 wordt aanbevolen, speciaal bij het pijp-lassen, om een gladde en niet verbrande doorlassing te krijgen.

Tabel 1. Een aantal specifieke koperlegeringen met hun aanbevolen lastoevoegmateriaal voor het MIG-, TIG- en plasmalassen. |

||

Legeringsgroep |

Specifieke legering |

Aanbevolen lastoevoegmateriaal c.f. BS2901 - deel 3, |

Zuiver koper |

Zuurstofvrij OFHC |

C7, C8 |

|

fosfor gedesoxideerd |

C7, C8 |

Messing |

Laag zink < 30% |

C9, C13 |

|

Hoog zink (40%) |

niet aanbevolen |

Nikkelzilver |

20% Zn / 15% Ni |

C9, C13 |

|

45% Zn / 10% Ni |

niet aanbevolen |

Fosforbrons |

4,5 - 6% Sn / 0,4 P |

C10 |

Siliciumbrons |

3% Si |

C9 |

Aluminiumbrons |

< 7,8 % Al |

C12, C12Fe |

|

> 7,8 % Al |

C13, C20 |

|

6Al / 2% Si |

C23 |

Gunmetaal |

Zonder lood |

C10, C9, C13 |

|

Loodhoudend |

niet aanbevolen |

Cupronikkel |

10% Ni |

C16, C18 |

|

30% Ni |

C18 |

|

|

|

Tabel 2. Specifieke lastoevoegmaterialen uit tabel 1. |

||

Aanduiding vlgs. BS 2901 |

Aanduiding vlgs. DIN 1733 |

Samenstelling op hoofdelementen. |

C7 |

SCuAg |

99,5 Cu, 0,09 Mn, 0,03P rest. Ag |

C8 |

SCuSn |

98 Cu, 0,8 Sn, 0,2 Mn, 0,3 Si, 0,02 P |

C9 |

SCuSi3 |

97 Cu, 3 Si |

C10 |

SSoMs |

60 Cu, 38,5 Zn, 0,5 Si |

C12 |

SCuAl8 |

92 Cu, 8 Al |

C13 |

- |

86 Cu, 9-11 Al, 1 Ni, 1 Mn |

C16 |

SCuNi10Fe |

89 Cu, 10 Ni, 1 Fe |

C18 |

SCuNi30Fe |

69 Cu, 30 Ni, 1 Fe |

C20 |

SCuAl8Ni6 |

80-85 Cu, 8-9,5 Al, 3,5-5 Ni |

C23 |

SAlBz6 |

92 Cu, 6 Al |