Elektrode lassen

Het lassen met een elektrische boog is voor het eerst ontdekt door Sir Humphrey Davy in 1801. Het eerst patent werd verleend aan de Engelsman Wilde, die in 1865 twee stukjes ijzer aan elkaar laste.

In 1881 ontwikkelde Auguste de Meritens een apparaat waarmee het mogelijk was om door middel van koolstofelektroden de elektrische boogwarmte te benutten om loodplaten voor accu’s te lassen. De Russen Nicolas Bernardos en Stanislav Olszewski borduurden voort op dit Engels patent en plaatsten de koolstofelektrode in een geïsoleerd handvat. Genoemde heren patenteerde dit idee in 1887. Dit was in principe de doorbraak voor het elektrisch lassen.

Aanvankelijk werden slechts constructies eenvoudig van aard gelast, ofschoon toen al locomotieven met succes door middel van lassen werden gerepareerd. De lassen waren echter hard en bros. Het gebruikte staal in die tijd liet veel te wensen over en was niet te vergelijken met de kwaliteiten die we nu toepassen. De verontreinigingen en het relatief hoge koolstofgehalte gaven aanleiding tot porositeiten en scheuren in de overgang. De optredende porositeit was natuurlijke ook een gevolg van het ontbreken van een beschermgas en of slakbescherming.

De Rus Slavinof en de Amerikaan Coffin vervingen op ongeveer dezelfde tijd de koolstofelektrode door een metalen staaf. Charles Coffin patenteerde dit idee in 1889. Lassen met deze metalen staaf waren echter ook poreus en bros.

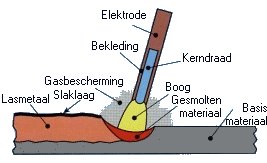

In 1907 bedekte Oscar Kjellberg eerst de metalen staaf met een dunne bekleding bestaande uit mineralen en enkele organische stoffen. Het gevolg was een stabielere boog en een bescherming van het lasbad door de ontwikkelde gassen uit de bekleding en door de gevormde slak op het smeltbad. Dit was een wezenlijke verbetering (zie figuur 1).

Figuur 1. Schematische voorstelling van het proces.

Figuur 1. Schematische voorstelling van het proces.

Dit succes zette anderen aan tot nadenken om deze ontwikkeling te verbeteren. De Amerikaan Strohmenger patenteerde in 1912, juist voor het uitbreken van de eerste wereldoorlog, een dikker beklede elektrode in de USA. De twee wereldoorlogen hebben de ontwikkeling van beklede elektroden in een stroomversnelling gebracht.

Al in 1920 liep in Engeland het eerste volledig gelaste schip (de Fulagar) van stapel.

De productie van de beklede elektrode was niet eenvoudig en zeer bewerkelijk. Aanvankelijk werd elke elektrode met de hand gemaakt. IJzeren staafjes werden in een pasta ondergedompeld en aan een rek ter droging opgehangen. Als de elektrode ten gevolge van het verticaal ophangen bij het drogen een weinig uitzakte en / of niet rond werd , dan moest met schuurpapier de rondheid weer worden hersteld. Maar alles werd een stuk eenvoudiger toen in 1927 de fabricage van elektroden door extrusie mogelijk werd gemaakt.

Het is nu mogelijk om in de kleine diameters een perssnelheid te behalen van ver over de 1200 stuks per minuut. Er moet wel worden bijgezegd dat de perssnelheid sterk afhankelijk is van het type elektrode welke men maakt.

Met alle kennis waarover men nu beschikt kan men het lassen met beklede elektroden nauwkeurig omschrijven en heeft men kennis vergaard over de lasboog zelf. Men begrijpt nu precies wat er in de lasboog gebeurt.

De ontsteking van een lasboog vindt plaats door kortsluiting van de anode met de kathode en wel zodanig, dat op een relatief klein oppervlak een hoge stroomdichtheid ontstaat en de daardoor ontstane hoge temperatuur de metaalatomen ioniseert. De boog ontstaat wanneer de elektroden op enige afstand van elkaar worden gebracht. De mate waarin de kathode elektronen kan emitteren en de boogatmosfeer geïoniseerd kan worden zijn bepalend voor het gedrag van de elektrodeboog.

De elektroden die op dit moment populair zijn bij lassers en die in de praktijk nog steeds in grote hoeveelheden worden toegepast kan men onderverdelen in drie grote groepen, te weten:

- Cellulose elektroden

- Rutiel elektrode

- Basische elektroden

De 3 genoemde typen hebben ten gevolge van een andere samenstelling van de bekleding grote verschillen in lasbaarheid en toepassing, zoals bijvoorbeeld:

- Boogstabiliteit

- Inbrandingsdiepte

- Lassnelheid

- Hoeveelheid neergesmolten lasmetaal

- Lasbaarheid in positie

- Etc.

Globaal zou men de drie meest populaire groepen elektroden als volgt mogen omschrijven:

Cellulose elektroden

Deze typen hebben in de bekleding een hoog gehalte aan cellulose (houtmeel). Het gevolg hiervan is een fel spuitende boog welke een diepe inbranding veroorzaakt in een relatief korte tijd waardoor hoge lassnelheden kunnen worden bereikt. Tevens veroorzaakt het houtmeel veel rook en spatten.

Cellulose elektroden worden toegepast als grondlaag en tweede laag bij hel lassen aan pijpleidingen. Een bijzonder vakmanschap is een vereiste bij deze wijze van lassen. In Nederland zijn deze vaklieden zeldzaam.

Ook in de scheepsbouw vindt dit type elektrode gretig aftrek. De elektrode is relatief ongevoelig voor roest, overbrugt grote vooropeningen, en is uitstekend verlasbaar in de verticaal neergaande positie. Bij reparaties in de scheepsbouw en daar waar roest een rol speelt bij eenvoudige constructies kan deze elektrode met succes worden ingezet.

Samengevat kan men het volgende stellen:

Cellulose elektroden geven:

- Diepe inbranding in alle posities

- Uitstekend lasbaar in de verticaal neergaande positie

- Acceptabele mechanische eigenschappen

- Hoog waterstofgehalte (gevaar voor koudscheuren in hardbare staalsoorten in de warmtebeïnvloede zone)

Rutiel elektroden

Rutiel elektroden bevatten in de bekleding een hoog gehalte aan rutiel (TiO2) en silicium oxide (SiO2). De lasboog is relatief zacht en er worden minder spatten gegenereerd. De elektrode ontsteekt gemakkelijk en het lasmetaal vloeit goed aan aan de te verbinden delen. Dit is een reuze groot voordeel als de gewraakte constructie op vermoeiing wordt belast. Vergeleken met een cellulose elektrode wordt een geringere inbranding verkregen.

Een rutiel elektrode is verkrijgbaar voor alle lasposities zowel voor een wisselstroom als een gelijkstroom stroombron.

De elektrode wordt in de praktijk vooral toegepast voor het vullen van naden en voor het vervaardigen van hoeklassen. Voor deze toepassingen wordt aan de elektrode ijzerpoeder toegevoegd teneinde het rendement te verhogen.

Ook hier kan men samengevat stellen:

Rutiel elektroden:

- Worden het meest toegepast

- Hebben een uitstekende lasbaarheid

- Geven mooie gladde lassen en vloeien goed aan aan de te verlassen delen

- Geven een goede slaklossing en zijn verkrijgbaar in vele varianten en diameters

- Hebben redelijk goede mechanische eigenschappen

- Hebben een relatief hoog waterstofgehalte

Basische elektroden

Basische elektroden bevatten in de bekleding hoge aandelen aan krijt (calciumcarbonaat) en vloeispaat (calciumfluoride). Deze stoffen hebben een sterk reinigende werking op het smeltbad, waardoor een zuiver, schoon lasbad verkregen wordt zonder een hoog gehalte aan ongewenste gassen. Hierdoor stijgen de mechanische eigenschappen met in het bijzonder de kerftaaiheid.

De lasbaarheid is vergeleken met een rutiel elektrode minder goed. Men moet lassen met een korte boog.

De las geeft een grove tekening en bij verkeerd gebruik kunnen gemakkelijk inbrandkerven ontstaan. De slaklossing is minder spontaan dan van een rutiel elektrode.

Door de chemische samenstelling van de bekleding en een speciale behandeling van de elektrode is het mogelijk een lasmetaal te verkrijgen met een zeer laag waterstofgehalte.

De elektrodefabrikanten zijn momenteel in staat basische elektroden te vervaardigen met waterstofgehalte van < 5 ml./ 100 gram neergesmolten lasmetaal. Een resultaat dat voor enkele jaren terug nog voor onmogelijk gehouden werd.

Voor speciale toepassingen worden zelfs elektroden op de markt aangeboden met een waterstofgehalte van < 3 ml / 100 gram neergesmolten lasmetaal. Dit geeft enorme voordelen bij het lassen van staalsoorten en constructies welke ontvankelijk zijn voor waterstof geïnitieerde scheurvorming.

Door deze laag waterstofhoudende elektroden vacuüm te verpakken kan het lage waterstofgehalte van de elektrode over een lange tijd worden gegarandeerd. Sommige fabrikanten vullen het vacuümpak slecht voor een lastijd van 4 uur (een halve shift) en geven een garantie af dat na opening van het vacuümpak het product zelfs na 10 uur een waterstofgehalte geeft van 5 ml/100 gram neergesmolten lasmetaal.

Begrijpelijk is dat de elektrodefabrikanten mengtypen hebben ontwikkeld tussen de zuivere rutiel en basische elektroden. Deze mengtypen zijn populair bij de lasser en constructeur.

Ook voor de basische elektrode kunnen samengevat de voor- en nadelen worden opgesomd te weten:

- Het lasmetaal is erg zuiver. Hierdoor worden uitstekende mechanische eigenschappen verkregen (in het bijzonder een goede kerftaaiheid).

- Het is mogelijk producten te verkrijgen met een extreem laag waterstofgehalte.

- Het lasmetaal geeft hoge zekerheid bij constructies welke worden blootgesteld aan hoge eigenspanningen.

- Het lasmetaal geeft een relatief grove tekening

- Indien niet door een vakman verlast kunnen inbrandkerven ontstaan

- De slaklossing is dikwijls minder gemakkelijk dan bij een rutiel elektrode.

Elektroden met verhoogd rendement

Zowel bij rutiel als bij basische elektroden kan door middel van toevoeging van ijzerpoeder het rendement worden verhoogd. Gedacht kan worden in percentages welke variëren tussen de 120 en 240 %.

Het rendement kan worden berekend door het gewicht van het neergesmolten lasmetaal te delen door het gewicht van de verbruikte kerndraad en dit met 100 te vermenigvuldigen om uiteindelijk een getal in procenten te verkrijgen. Dergelijke typen vinden in de praktijk toepassing bij het vullen van naden en bij het leggen van hoeklassen. De elektroden zijn veelal slepend te verlassen en zijn zeer economisch en aantrekkelijk voor de lasser.

Stroombronnen

Zowel op gelijkstroom als op wisselstroom zijn de meeste elektroden te verlassen. Uitgezonderd hiervan zijn die producten die specifiek voor gelijkstroom lassen zijn ontwikkeld. Dit zijn bijna altijd basische varianten. De voor wisselstroom ontwikkelde elektroden laten zich misschien op een enkele uitzondering na bijna altijd uitstekend ook op gelijkstroom verlassen.

De stroombronnen zijn de laatste decennia aanmerkelijk kleiner en lichter geworden door toepassing van transistor (inverter) techniek. De toepassing op montage wordt hierdoor vergemakkelijkt.

Genoemde stroombronnen kunnen op relatief eenvoudige wijze worden uitgebreid door het monteren van modules voor het MIG en het TIG lassen

Stroomsterkte

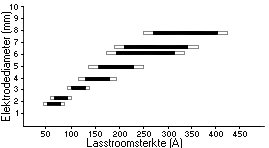

De toe te passen stroomsterkte is afhankelijk van de kerndraaddiameter en het rendement van de elektrode. Bij een normaal rendement mag men als algemeen uitgangspunt ca. 40 A/mm als de te kiezen lasstroom hanteren. Voor een 4 mm elektrode wil dit zeggen zo’n 160 A. In de praktijk zullen waarden worden gebruikt tussen de 140 en 180 A (zie figuur 2).

Figuur 2. Globale ranges voor de toepasbare stroomsterkte.

Figuur 2. Globale ranges voor de toepasbare stroomsterkte.